|

Histoire des mines de ferLes mines de fer ont joué un rôle important dans la révolution industrielle, les gisements de fer contenus dans les roches, généralement sous la forme d'oxydes, comme l'hématite, conditionnant le coût de production de la sidérurgie en fonction de la distance entre les mines et les aciéries et hauts fourneaux, ainsi que la richesse en fer de ces différents gisement de minerais de fer, teneur variable selon le minéral ferrifère. Cet article présente leur histoire. L'Antiquité et le Moyen ÂgeEn France, le fer est exploité très artisanalement depuis la préhistoire. L'exploitation se poursuit aux époques gallo-romaine et médiévales. Dans l'antiquité, les mines de fer ont été la cause de la destruction de vastes massifs forestiers, afin d'obtenir de bois d'étayage des galeries mais surtout du bois de feu pour la mine, via l'ouverture par le feu pratiquée dans nombre d'entre elles, ou pour les fonderies et forges, comme l'indiquent les tas de scories utilisés par les archéologues pour évaluer l'importance du gisement. Les charbons de bois résiduels apportent aussi des informations sur les milieux forestiers de l'Antiquité ou sur les relations entre les mineurs et la forêt. Dans les années 1990, des expérimentations in situ ont apporté des données quantitatives complémentaires utiles aux archéologues qui travaillent sur ces questions[1]. Les Chalybes et les Hittites, dans la région du Sud du Caucase, découvrirent les premiers procédés de réduction du fer, grâce à un minerai extrait dans des filons à fleur de terre puis réduit par du charbon de bois mis en combustion dans un simple trou conique creusé dans le sol[2]. Partie du Caucase, l'industrie du fer va se déplacer vers l'Égypte (1000 avant J.C.) et l'Inde, puis vers la Grèce (par la Méditerranée), l'Autriche (par le Danube), l'Italie, l'Espagne, la France, la Suisse (500 avant J.C.) et l'Angleterre (300 avant J.C.)[2]. Henri II interdit aux moines de couper plus de deux chênes par semaineÀ l'origine fours semi-enterrés, les foyers grandissent et se perfectionnent, la combustion est activée par l'emploi de soufflets d'abord manuels, puis hydrauliques[2]. Au XIIe siècle, Henri II Plantagenet interdit aux moines de couper plus de deux chênes par semaine pour alimenter chaque bas fourneau. Au XIVe siècle, la hauteur des fourneaux est encore augmentée tandis que les conditions de soufflage sont améliorées, entraînant une élévation de la température[2]. Les forêts du Berry, depuis la fin de l'époque gallo-romaineL'une des deux zones d'extraction du minerai de fer en Berry, au nord de Bourges, s'étend d'Ouest en Est, en allant de Massay à Neuvy-Deux-Clochers, et hébergeait les forges d'Ivoy-le-Pré et de Vierzon[3]. À l'époque gallo-romaine, le peuple gaulois des Biturges utilisait déjà le bois de la Forêt domaniale de Vierzon en quantité, pour la métallurgie du fer, comme en témoignent des restes de minerai (« laitiers ») encore visibles. Ces restes encore riches en fer ont été plus récemment envoyés par trains entiers dans les Hauts fourneaux de Lorraine pour les fondre et y récupérer le fer y restant. Une deuxième zone comprend des gisements situés sur les rebords des vallées de l'Arnon, du Cher et de l'Aubois [3]. Rosières, aujourd'hui spécialisé dans l'appareillage électro-ménager, a pour origine des gisements ferreux et était au XIXe siècle une entreprise d'extraction du minerai de fer[3]. Dun-sur-Auron était également un lieu d'extraction de fer. Enfin, la vallée de l'Aubois comportait plusieurs fonderies et hauts fourneaux actifs au XIXe siècle à Torteron, Grossouvre, Le Chautay, La Chapelle-Hugon et La Guerche-sur-l'Aubois[3]. Au sud et à l'ouest de Bourges le minerai a été exploité de manière intensive aux XVIIIe et XIXe siècles. Il était qualifié de "mine chaude" pour sa réputation d'être plus facile à fondre et affleure dans le département du Cher, suivant une bande est-ouest qui passe au nord de Bourges, dans la forêt d'Allogny[4]. Dans la région de Bourges, les ateliers de transformation du minerai de fer sont concentrés à une dizaine de kilomètres au nord de la ville à l'intérieur et autour de cette forêt d'Allogny, y compris à proximité des bâtiments du prieuré de Bléron, situé dans une enclave en pleine forêt, ou sur les communes d’Allouis, de Saint-Éloy-de-Gy et de Saint-Martin-d'Auxigny, sous forme de nodules ou de concrétions réticulées exploitables à ciel ouvert ou au moyen de simples puits. Jusqu'à la fin du Moyen Âge, la fabrication du fer avait lieu exclusivement autour d'Allogny, où la métallurgie du fer avait connu déjà un essor considérable dans les régions boisées à la fin de l'époque gallo-romaines. La réduction du minerai de fer nécessitant une grande quantité de charbon de bois, les ateliers métallurgiques se sont implantés de préférence dans, ou à proximité immédiate de ces espaces boisés, délaissant quelquefois le voisinage du minerai de fer qui était alors acheminé sur une distance pouvant atteindre plusieurs dizaines de kilomètres. Au XVIe siècle, la région vit l'essor de la réduction "indirecte", ce qui fait que la géographie des ateliers métallurgiques se transforme, à la recherche de la force motrice de l'eau pour animer les soufflets des hauts fourneaux. Les forgerons du Pays Dogon, à partir du XIIe siècleUne intense activité métallurgique africaine, dont des traces remontant à 1 500 avant J.-C. ont été retrouvées dans plusieurs régions d'Afrique[5] : les Grands Lacs, l'Afrique de l'Est (Soudan, Éthiopie) et toute la zone subsaharienne d'Afrique de l'Ouest[5]. Après avoir longtemps supposé que les forgerons africains avaient emprunté leur savoir-faire au Proche-Orient, via l'Afrique du Nord et la vallée du Nil, de nombreux spécialistes estiment aujourd'hui que les Africains ont inventé eux-mêmes leurs propres techniques sidérurgiques[5]. Une partie de cette activité métallurgique intense est attribuée aux Dogons un peuple du Mali, en Afrique de l'Ouest, arrivé au XIVe siècle dans la région nommée Pays Dogon, qui s'étend de la falaise de Bandiagara jusqu'au sud-ouest de la boucle du Niger. Une étude scientifique a mis en évidence la production de fer et d'outils en fer forgé du temps des Tellems au VIe siècle, production devenue quasi industrielle du XIVe au XIXe siècle à l'époque Dogon. Il apparaît que diverses techniques de récupération du fer, à partir du minerai trouvé en divers endroits de la falaise de Bandiagara, ont été mises au point dans différents villages parfois séparés de quelques dizaines de kilomètres[5]. Les recherches ont mis en évidence une cinquantaine de sites de production, dont certains très importants[5]. À proximité des villages de Fiko, Kobo et Enndé, les archéo-métallurgistes ont ainsi relevé l'existence de plusieurs collines de scories d'une activité sidérurgique, hautes de plus de dix mètres et longues de cent mètres, totalisant environ 200 000 tonnes[5]. Cette étude permet de mieux comprendre le statut particulier des forgerons dans la société dogon, ainsi que les échanges commerciaux que pratiquaient les Dogons[5]. La Suède et le minerai du BerslagEn Suède, l'exploitation minière du Bergslag débuta dès le XIIe siècle dans les districts miniers de la Suède centrale (Bergslagen). Le terme de Bergslag désignait au Moyen Âge un groupement minier, avec ses forêts, ses villages, ses forges, auquel étaient accordés des privilèges spéciaux, puis il s'est appliquée à la région minière la plus riche de Suède, forte d'une main-d'œuvre assez abondante et qualifiée, d'un réseau fourni de voies ferrées et de voies de navigation le long du littoral du Gästrikland[6]. Les mines, exploitées dès le Moyen Âge, étaient réputées dans le commerce international du fer, ainsi que l'acier suédois de qualité, travaillé au charbon de bois des grandes forêts. Les districts miniers de la Suède centrale assurent les approvisionnements en minerai de fer et en quelques métaux d'alliage tels que le manganèse[6], alors que les mines de Laponie produisent en vue de l'exportation[6]. Mais ces minerais phosphoreux de Laponie, région pionnière encore fort éloignée, sont au Moyen Âge et aux siècles suivants assez globalement ignorés car leur traitement passe par l'emploi de gros tonnages de coke et des transports coûteux, dans une Suède qui ne dispose que d'une production houillère dérisoire, à l'extrême Sud (Scanie)[6]. Le minerai suédois est souvent un ensemble de minerais très purs comportant des oxydes de fer (hématites ou magnetite) dans une gangue surtout formée d'éléments magnésiens et sans proportion notable de phosphore[6]. Le XVIe siècle et le XVIIe siècleEn Europe occidentale, les fourneaux au bois commencent à se grouper, dès le XVIe siècle, auprès des minerais superficiels faciles à traiter et des réserves forestières, dans la région rhénane, Eifel, Siegerland, en Styrie et Carinthie, en Champagne et Bourgogne, dans les Pyrénées, en Italie[7]. Les mini-montagnes des Ardennes et leurs cours d'eau filant vers Anvers et Rotterdam, constituaient autour de Liège le centre européen de la proto-industrie du fer wallonne et française, qui profitait aussi de la présence de minerai de fer. Près de 200 usines y fonctionnaient en 1566 (500 pour toute la région entre la Meuse et le Rhin), réparties en cinq bassins : Namur (Sambre et Meuse), Liège, Huy (Hoyoux), Habay (Lesse, Semois et Chiers) et Durbuy. À partir de 1600, entre 5 000 et 10 000 Wallons émigrèrent en Suède, à la fois pour des raisons économiques et religieuses dans une contrée peu peuplée. L'affinage wallon en Suède, de Louis de GeerLe , le roi de Suède met fin à la guerre de Kalmar, contre le roi du Danemark. Pour s’acquitter des paiements de guerre, il faut avoir recours à l’emprunt auprès des bourgeois et gouvernement de Hollande. La garantie d'emprunt est constituée par les riches mines de fer de la Suède. Le wallon réfugié à Amsterdam Louis De Geer (1587-1662) se met alors en relation avec Guillaume de Bèche, Liégeois qui exploite depuis 1595 et les forges de Nyköping et les forges de Finspang, en faisant venir des wallons exilés aux Pays-Bas. Ils s'installent au nord d'Uppsala, ancienne capitale du royaume et ville hanséatique au bord de la Baltique, à 70 kilomètres au Nord de Stockholm. D'autres wallons s'installent dans la très riche mine de Dannemora au nord de Stockholm, selon l'historien suédois Göran Rydén, université d'Uppsala. Louis de Geer se met alors en relation avec des hommes de l'art liégeois, établis en Suède, les frères de Besche, dont Guillaume de Bèche, qui s’y trouve depuis 1595 et exploite les forges de Nyköping et Finspång, en faisant venir d'autres techniciens wallons exilés aux Pays-Bas pour des raisons religieuses.  En 1618, Louis de Geer sollicite de la Couronne de Suède la prise à bail du fief de Finspång. C’est par ce processus que le banquier se mue en puissant industriel nordique et fait de longs séjours en Suède, tout en conservant sa maison d’Amsterdam (la « Maison aux têtes »). Louis de Geer devient partenaire de Guillaume de Bèche pour les usines de Finspång, d’où sortent des canons de fer réputés mondialement. On appelait ces migrants du nom de Wallons car ils parlaient français, et leurs patronymes, pour la plupart, étaient d'origine romane. Le mouvement, limité à la période 1620-1640, ne dépassa pas 300 familles[8]. Les régions du centre de la Suède contenaient une quantité exceptionnelle de minerai pauvre en phosphore et en soufre, donc particulièrement adapté aux procédés de l'époque[8]. Le plus fameux était celui de Dannemora, le plus pur qui existe, où on appliqua pour la première fois le procédé d'affinage dit "wallon"[8]. L'« affinage wallon » donna un fer de qualité bien supérieure, grâce à une seconde forge, chargée de débarrasser le fer forgé de ses scories et de ses impuretés[8]. À la suite des réformes de De Geer, la technique du fer, en Suède, fut reconnue comme la première du monde[8]. En 1637, une sorte de ministère des mines et de la métallurgie fut créé sous le nom de Conseil des Mines (Bergs-Collegium), une administration suédoise connue pour son rendement et son intégrité, dont l'un des bureaux les plus laborieux et doué de plus d'esprit de suite était le Collège des Mines. Les autres pays s'efforcèrent de surprendre les secrets du métier et de débaucher les ouvriers suédois[8]. La domination du fer européen au XVIIIe siècleDurant le XVIIIe siècle, les consommations de fer et de fonte progressent très fortement, mais en partant de niveaux très faibles: en 1740, environ 5 livres par an et par habitant en France et 10 livres en Angleterre[2]. Le manque de combustible se fait cruellement sentir: pour une livre de fonte, il faut consommer une livre 3/4 de charbon de bois et les forêts sont déjà épuisées rapidement[2]. En Angleterre des fourneaux sont arrêtés par pénurie d'arbres. La réussite progressive de la coulée au coke va permettre de contourner cette difficulté et multiplier par cent la demande de minerai de fer. La production de fonte anglaise, qui était de 17 500 tonnes en 1740, va atteindre 1,25 million de tonnes en 1840, près de cent fois plus[2]. Abraham Darby utilise du minerai anglais près de BirminghamLe quaker et artisan Abraham Darby (1678-1717) quitte Bristol en 1709 pour devenir forgeron dans le village de Coalbrookdale, à une dizaine de kilomètres de Birmingham, dans le Shropshire, où le minerai de fer et le charbon sont disponibles[9]. Il y réussit la coulée au coke et observe que le coke pouvait être utilisé en bloc alors que le charbon ne pouvait brûler qu'en fine feuille. En empilant le coke et le minerai de fer dans un grand four, il pouvait obtenir des quantités beaucoup plus importantes : c'était le premier haut fourneau au coke, dont l'utilisation diminua très fortement le prix de revient de l'acier. D'autres maîtres de forges de la région commencèrent à utiliser ses méthodes. Ils rencontrèrent de nombreuses difficultés et découvrirent qu'il utilisait du charbon de Cumbria, proche de la frontière écossaise, au faible taux de soufre, facilitant la fonte d'acier. Le comptoir des fers suédoisLes maîtres de forges suédois ont remédié à la modestie de leurs établissements industriels par une forte association, le Jern-Kontoret ou Comptoir des fers qui possède des chimistes et des ingénieurs et veille à la commercialisation au meilleur compte des minerais du Royaume. Ce Bureau des fers (Jern-Contoret), en Suède, répond en partie à l'administration des mines d'autres royaumes[10]. C'est une administration puissante et habile, avec pour but principal de contrôler les produits et d'en centraliser l'exportation. La métallurgie suédoise est puissamment secondée par les enseignements qu' elle trouve à l'école des mines de Stockholm et par les publications de ce Comptoir des fers (Jern-Contoret) dont les annales ont été conservées[10]. Le projet avorté du monopole de l'industrie du fer qui se fit jour en Suède en 1745 était lié à la création de ce Jern-Contoret[8]. La Suède contrôlait alors entre 30 % et 40 % de la production de fer en Europe, mais une part encore plus grande des exportations, ou du minerai de fer, ce qui lui donnait du pouvoir sur le marché pour faire monter les prix de vente[8]. L'ingénieur des mines Anton von Swab, inspiré par les travaux pionniers de Berzelius, fit ses premiers essais avec le soufflet à bouche en 1738, outil qui permet de révéler la présence de certains métaux au-delà de la gangue de terre et d'oxydes qui les recouvre. Les Suédois se déplacent vers les régions boisées du nordEn 1750, la Suède produisait environ 35 % du fer mondial, grâce à ses très importants gisements de minerai et en profitant de l'abondance des forêts et des cours d'eau. Les propriétaires d’usines ont été encouragés à transférer leur production vers les régions boisées du nord. Alors que le XVIIe siècle a vu des usines de fer se construire dans les régions de Gästrikland et Hälsingland, le XVIIIe siècle s'étend dans les régions d’Ångermanland et Västerbotten. Le fer représente, selon les périodes du XVIIIe siècle, entre un tiers et la moitié des exportations suédoises, et passe en volume de 35 000 tonnes à 50 000 tonnes du début à la fin du siècle. La part de l'Angleterre dans les destinations va progressivement diminuer tout au long du siècle, passant de 60 % à 40 %[11]. De nombreux exportateurs suédois de cette époque sont des négociants anglais. Les bassins ferrifères du Doubs et du JuraDès 1440, le bassin minier de Montbéliard fut exploité pour l'alimentation en minerai de fer du bas fourneau d'Audincourt, tandis que les mines de fer des villages du Haut-Doubs comme Les Fourgs, Longeville, Métabief et d'Oye-et-Pallet alimentaient ceux de Pontarlier et de Rochejean[12]. Pontarlier où, au XVIIIe siècle voit s'installer une fonderie de canons, l'omniprésence des forêts complétant l'existence de plusieurs bassins miniers ferrifères importants dans le Doubs (Bournois, Exincourt, Deluz, Laissey et Rougemontot) et le Jura (Dampierre et Ougney)[12]. Les forges et fonderies se multiplient aux abords des rivières, l'énergie hydraulique étant essentielle pour préserver les forêts, et les historiens constate l'implantation de nombreux hauts fourneaux au bois dès le début du XIXe siècle[12]:

Profitant de cet essor, de nombreuses entreprises locales se spécialisent dans la construction mécanique, ou encore la fabrication de casseroles ou d'outillages à main[12]. Mais dès les années 1850, l'arrivée de la métallurgie au coke, associée au développement des moyens de communication, remplace progressivement la métallurgie au bois[12]. La rentabilité des mines et des forges franc-comtoises est alors compromise[12], au profit des installations lorraines. L'exploitation des mines de fer cesse, les dernières fermant vers 1885 à Laissey[12]. Le XIXe siècleLe début du XIXe siècleLe minerai de fer houiller en ÉcosseLe minerai de fer houiller est découvert dans des mines de charbon. Combustible médiocre, assimilé aux stériles sur les terrils des charbonnages[13]., il devient exploitable à condition d'augmenter sa teneur en fer, en l'utilisant calciné, voire grillé[note 1]. La première tentative vient de l'écossais David Mushet (en) (père de Robert Forester Mushet). En 1801, il réussit à produire de la fonte à l'usine de Calder Iron Works, qu'il venait de relancer avec des associés. Malgré sa teneur en fer, assez moyenne, combinée avec la présence de nombreuses impuretés, ce minerai s'avère rentable[13] pour la production de fonte. Vers 1830, un autre écossais, James Beaumont Neilson, met au point une amélioration clé du haut fourneau : le vent chaud. La fusion de ce minerai est alors facilitée : l'expansion de la sidérurgie écossaise, qui passe d'une production annuelle de 37 500 tonnes en 1830 à 200 000 tonnes en 1840, s'explique par la combinaison de ces deux innovations : blackband et vent chaud[14]. La montée très progressive de la fonte au coke consomme du mineraiLa montée très progressive de la technologie de la fonte au coke, qui permet de travailler sur des volumes plus importants consomme plus de minerai de fer et dans de nouveaux lieux. La fonte, maintenue liquide et additionnée de minerai riche, est brassée à la main puis passée au laminoir, d'où elle sort sous forme de barres et de tôles[7]. Ce four à coke exigeant une température élevée, donc d'assez grandes dimensions et une soufflerie puissante, cette technologie ne peut être adoptée immédiatement par tous se répand assez lentement, même en Grande- Bretagne[7]. Elle prend racine sur le continent en Haute-Silésie en 1796, où la sidérurgie se heurtera plus tard aux problèmes des approvisionnements en minerai de fer avec le déclin des mines dans les districts de Dombrova, Cracovie et Cieszyn, ou des 22 mines de fer situées dans la Haute-Silésie polonaise, ainsi qu'en France, où elle est testée par l'État dès 1785 au Creusot[7], et en Belgique après 1815, puis dans la Ruhr seulement en 1849. La fonte au coke l'emporte définitivement vers le milieu du XIXe siècle : les usines tendent alors à se rapprocher de la houille cokéfiable[7] et les gisements de fer sont soumis à une nouvelle contrainte de transport. Elle est lente à se développer, à cause des intérêts des grands propriétaires de forêts qui tiraient de la fonte au bois l'essentiel de leurs revenus, et ne l'emporte définitivement en France qu'à partir de 1840-1850[7]. Denain importe du minerai de l'Avesnois et du BoulonnaisDans le département du Nord, en France, le premier haut fourneau est installé par Jean-François Dumont entre 1834 et 1839, avec huit fours à puddler, à Denain au bord de l'Escaut, une production de fonte de 8 tonnes par jour alimentée en minerai provenant de l'Avesnois et du Boulonnais. Adolphe Leclercq, fils de l'un de ses associés, créera à son tour un haut fourneau en 1864[15], pour assurer l'approvisionnement en fonte de son usine sans haut fourneau à Trith-Saint-Léger[15]. Serret, Lelièvre et Cie de Denain rachètent le site de Jean-François Dumont et obtiennent une médaille d'or pour leur production[16]. L'épuisement rapide du minerai de fer de Côte-d'OrL'exploitation du minerai de fer en Côte-d'Or est un phénomène précoce[17]. Au début du XIXe siècle, trois zones principales d'extraction étaient en activité, dans le nord et l'est de la Côte-d'Or[17]. Le Châtillonnais était la principale concentration de hauts-fourneaux et d'exploitations de minerai de fer, abondant et ne suscitant aucune rivalité, mais de qualité très inégale, avec des traces de phosphore affectant la fonte[17]. Les minières d'Étrochey alimentaient une dizaine de hauts-fourneaux[17]. L'activité minière était aussi très soutenue à Louesme et Courban et, à la limite avec la Haute-Marne, près de Boudreville et Montigny-sur-Aube. À la limite nord-est de la Côte-d'Or, l'extraction recourt à une bêche ou une pelle, le minerai étant inclus dans la terre végétale, ou extrait dans une tranchée creusée en aval de la parcelle[17]. Dans l'est de la Côte-d'Or, les travaux miniers de Villecomte, à plus de 20 mètres de profondeur, entraînent un recours constant à la poudre noire et atteignent au début du siècle, la profondeur de quinze mètres[17]. La loi du , pour l'essor d'une industrie vitale aux armées impériales, distinguait une "minière" à ciel ouvert d'une mine en travaux souterrains[17]. Les minerais de fer alluvionnaires de Côte-d'Or, très abondants à proximité de la Haute-Saône, étaient rarement à fleur de terre[17]. En général, des puits, de trois à six mètres de profondeur étaient creusés avant de pouvoir entamer l'extraction[17]. Menacées d'épuisement, les vieilles "minières" furent relayées par la renaissance du gisement découvert vers 1800, aux confins de la Côte d'Or, de la Haute-Saône et de la Haute-Marne, à Sacquenay puis à Orain et Courchamps[17], favorisés par la présence d'une forêt abondante et d'un minerai de qualité mais déclenchant cette fois tensions et rivalités car déjà très exploité au cours des siècles précédents[17]. Entre 1820 et 1848, les découvertes suivies d'exploitations se multiplièrent[17]. Vers Fontaine-Française, les minières de la forêt communale de Dampierre-et-Flée atteignaient le minerai à une profondeur de 12 mètres[17]. Les plus profondes du département, à Épernay-sous-Gevrey, le rencontraient ensuite à 17 mètres au cours des années 1850, apogée de la sidérurgie côte-d'orienne, qui voient les exploitations minières se multiplier, leur nombre culminant entre 1856 et 1857[17], phénomène surtout lié la dispersion des sites d'approvisionnement, avec de nouvelles terres à minerai dans les forêts communales, pour pallier le fait que certaines minières ouvertes depuis les années 1820 s'épuisaient[17]. Ces années 1850 sont en réalité marquées par une seule découverte d'importance, à Épernay-sous-Gevrey[17]. Les Houillères de Sincey, découvertes par le comte Champion de Nansouty en 1835, près des mines de fer de Thoste-Beauregard, dans l'arrondissement de Semur mettront un quart de siècle à trouver leur rythme de croisière. Jusque là, les maîtres de forge locaux préfèraient le charbon de bois à la houille pour fondre le fer, ce qui explique qu'il n y a pas de recherche de gisement de charbon de terre avant les années 1830, si ce n'est quelques fouilles dans les environs de Sombernon pendant la Révolution française[18]. Champion de Nansouty rêvait, lui, de construire des hauts-fourneaux au coke, à Maisonneuve, sur la commune d'Aisy-sous-Thil. Le minerai, déjà utilisé à la période antique, est utilisé dans des forges locales après avoir été redécouvert à proximité du village de Thoste. Puis de nouvelles prospections sont lancées par le comte qui s'associe avec un élève-ingénieur externe de l'École des mines de Paris, un ouvrier anglais et un mineur allemand. Plusieurs mineurs des houillères de Saône-et-Loire sont recrutés pour mener les travaux[18]. L'exploitation a lieu au puits Sainte-Magnance et le puits Soyez de Sincey est creusé à partir de 1862 et fonctionnera de façon industrielle ente 1876 à 1908[19],[20]. La production maximale est de 12 000 tonnes annuelles avec 120 ouvriers en 1875 et la production totale du gisement s'élève à 225 000 tonnes. La plupart des hauts-fourneaux de Côte-d'Or se retrouvent au même moment à la merci des usines produisant une fonte au coke, meilleur marché, d'autant plus qu'ils doivent augmenter leur approvisionnement en minerai de meilleure qualité comme les hauts-fourneaux de Villecomte et Moloy[17]. Entre 1862 et 1869, la majeure partie des exploitations minières, souvent trop exigues cessent leur activité, seule la plus importante, Thoste-Beauregard, parvenant à se maintenir, en profitant du chemin de fer construit, au début des années 1860, entre Thoste et l'usine de Maisonneuve[17], tandis que les établissements du Creusot reliaient leur mines de Mazenay-Change à celle reliant Nevers à Chagny[17]. L'exploitation de Thoste-Beauregard culmina en 1862 à 45 000 tonnes et Mazenay-Change à 250 000 tonnes[17]. Le milieu du XIXe siècleEn France en 1860, il reste encore 100 hauts fourneaux fonctionnant au charbon de bois sur un total de 300 en activité, mais à Hayange, en Lorraine, 5 sur 6 marchaient déjà au coke[2]. À la veille de 1870, en France, les deux régions sidérurgiques les plus importantes sont le Nord et le Centre. Cependant des usines sidérurgiques sont implantées dans d'autres régions, à proximité des mines de fer (Normandie, Pyrénées) ou de charbon (Alès, Decazeville), ou encore le long de voies navigables et de la mer (Chasse-sur-Rhône, Le Boucau, Outreau)[2]. Il y a aussi des sites plus isolés, comme la Mine de Baburet, dans la vallée de l'Ouzom, dans les Pyrénées, dont les premiers documents d'archives datent de 1512 : la forge de Louvie, à proximité de la mine. Le minerai y est « grillé » dans des « fours de grillage » comme dans beaucoup de site, ce qui n'empêche pas la fermeture des forges entre 1866 et 1906. Les minerais américains profitent du réseau navigable intérieurAlors que l'Amérique exploite les minerais locaux et le bois des forêts dans les premiers temps de la colonisation, les aciéristes découvrent au XIXe siècle, reliés par un magnifique réseau navigable, les gisements d'anthracite et l'excellent charbon à coke de Connellsville, dans l'Ouest de la Pennsylvanie[7]. À Pittsburgh aux « Fourches de l'Ohio », Andrew Carnegie, le « roi de l'acier » va fonder sa puissance sur le « contrôle » simultané des mines de fer et de houille, des moyens de transport spécialisés et des agences de vente[7]. Le minerai de fer est recherché sur les rives du Lac Supérieur, où a été découvert en 1844 par des géomètres le Gisement de fer de Marquette, des rochers de milieu Précambrien sur un synclinal long de 33 milles (53,108352 km). Les géologues ont observé que la sensibilité de leur boussole produisait des résultats faussés par la concentration de fer. Le principal minerai de fer est trouvé dans une formation est 2 500 pieds (762 m) d'épaisseur près de Negaunee. L'exploitation a commencé en 1847 avec un fer d'abord fondu avec du charbon de bois en fonte, mais après l'ouverture du Soo Canal en 1855, il est expédié vers les Grands Lacs et le port de Marquette[21]. Les capitalistes de Cleveland contribuent développement du gisement. Parallèlement, des roches riches en fer sont répertoriées en 1848, par le Dr A. Randall, sur le futur gisement de fer de Gogebic Range, dans le nord du Michigan et le Wisconsin, exploité à partir de 1890, dans le sillage du boom spéculatif du milieu des années 1880, puis encore plus à l'ouest par le géologue Henry H. Eames en 1866 dans l'État voisin du Minnesota, mais la "Montagne de Fer" du gisement de Mesabi Range, ne sera vraiment découverte que le par J. A. Nichols. Des Wallons s'installent en Lorraine, le million de tonnes atteint en 1869En Lorraine, on extrait le minerai de fer à Hayange, où la famille de Wendel s'est installée en 1704[22], mais il est aussi extrait et travaillé à Ottange, à Moyeuvre, à Creutzwald, à Hombourg-Haut[22]. Des sondages de 1815, aux environs de Forbach et de Creutzwad[22], n'avaient débouché sur aucune exploitation[22] mais le projet de voie ferrée de Sarrebruck, traversant la concession de Schœneck (près de Forbach[22]) permet de lancer l'extraction en 1856[22]. Des mines de fer vont ouvrir un peu partout dans le bassin de Nancy (mine de Chavigny en 1856, mine de Champigneulles, mine de Neuves Maisons en 1874...) et du côté d'Hayange et de Villerupt. La très forte croissance économique mondiale des années 1850 a en effet stimulé la demande d'acier et le prix des approvisionnements. Le charbon remonte également à Carling et à L'Hôpital, où des nappes d'eau rendit l'exploitation difficile. Et après 1850, en liaison avec le développement de la voie ferrée, la situation change : la Moselle occidentale, territoire de la « minette », entame une expansion continue. Jusqu'au milieu du XIXe siècle, on recherchait surtout le minerai de fer des «minières », peu profondes, à ciel ouvert ou à flanc de coteau[22], surtout exploitées dans la région d'Aumetz, plus riches en fer que la minette mais plus coûteuses à exploiter[22]. Leur extraction tombe de 47 000 tonnes en 1857 à 26 000 tonnes en 1867. Par contre, la production de minette se développe. Pour la transformer en fonte, les établissements de Wendel utilisent le coke au lieu du charbon de bois[22]. Ils sont rejoints par des investisseurs de Wallonie, première région d'Europe continentale à réussir une révolution industrielle, entre 1770 et 1847, où des immigrés britanniques ont diffusé de nouvelles techniques de production, par la conception d'entreprises intégrées, qui dominent l'ensemble de la production depuis les matières premières jusqu'au bien fini[23]. Les métallurgistes et chimistes wallons ont ainsi pris sous leur contrôle l'extraction de charbon et surtout de minerais de fer et de zinc. Cockerill, La Providence, les Charbonnages et Hauts Fourneaux d'Ougrée, et d'autres s'implantent dans les années 1850 dans le nord de la France sur des sites riches en charbon et y développent des complexes sidérurgiques puissants, mais aussi dans le bassin de la Ruhr, avec les techniques d'étançonnage et d'extraction wallonnes[23]. En 1849 à Dusseldorf, la SA belgo-rhénane des Charbonnages de la Ruhr est formée sous l'impulsion de l'ingénieur des mines montois Joseph Chaudron. Entre la fin des années 1840 et 1855, Charles Detilleux acquiert des concessions près de Gelsenkirchen. En 1853, un consortium mené par le recteur de l'Université de Liège, Jean-Louis Trasenter, obtient des gisements près de Duisbourg. La SA belge des Charbonnages de Herne-Bochum réunit des actionnaires belges et français à la fin des années 1850[23]. Dans les années 1860-1870, alors que les faibles ressources belges en minerais de fer s'épuisent, des entreprises wallonnes s'installent aussi en Lorraine pour y exploiter les gisements récemment découverts[23]. La société de Vezin- Aulnoye, fondée en 1858 par Eugène Godin, capitaliste hutois, reprend à la Société minière de Somme et Vezin les mines de fer de Vezin près d'Andenne, ville wallonne, et achète les hauts fourneaux d'Aulnoye, près de Maubeuge, avant d'implanter une nouvelle usine sidérurgique à Maxéville près de Nancy en 1871[23]. Le travail au fond de la mine est dangereux pour les mineurs qui tirent les coups de mines, les manœuvres, les palefreniers, les wattmans (conducteurs des loco électriques), les boiseurs, et les géomètres. Les chutes de blocs de pierre, les explosions à retardement, l'étroitesse des galeries dans lesquelles passent des trains, font de ce milieu le plus mortel de toute l'histoire de l'industrie, comme l'expose la mine du val de fer à Neuves Maisons (à côté de Nancy). L'extraction mosellane de fer, surtout concentrée à Hayange et à Moyeuvre, qui n'était que de 4 500 tonnes en 1817, passe à 77 000 tonnes en 1847, puis décuple dans les deux décennies suivantes pour dépasser le million de tonnes en 1869[22], au premier rang du minerai de fer en France[22]. Dès 1869, la Moselle produit le quart de la fonte française, dans 50 hauts fourneaux mais importe des mines prussiennes 80 % de ses besoins en coke[22] car elle n'extrait que 200 000 tonnes de houille, pour 350 000 tonnes de fonte. Avant 1870, Stiring-Wendel, ses 8 000 ouvriers et ses quatre hauts fourneaux, entre Sarrebruck et Forbach, forment le premier centre métallurgique, lié aux houillères sarroises par la voie ferrée pour le coke et au minerai de fer de Hayange. Depuis 1853, il produit des rails, dépassant le rival Moyeuvre mais aussi Hayange (tôles et de fers blancs). Au cœur de l'industrie galloise, une invention favorable au minerai phosphoreuxEn 1856, l'ingénieur Henry Bessemer a trouvé le moyen d'obtenir rapidement de l'acier à partir de la fonte liquide, introduite dans un « convertisseur », où un puissant courant d'air permet de brûler la plus grande partie du carbone et des autres impuretés de la fonte, en seulement une demi-heure[7]. Seul inconvénient, il nécessite des fontes dérivées de minerais très peu phosphoreux, donc très rares[7]. Le four à sole, du Français Pierre-Émile Martin (1878) chauffe la fonte par des gaz incandescents, dont la température est encore plus élevée dans un four Siemens à récupération[7]. Plus lent, il permet l'addition de métal, fer, manganèse, etc., destiné à améliorer la qualité de l'acier, ou de ferrailles (jusqu'à la moitié de la charge) issues de la démolition des navires et des constructions urbaines. Les aciéries, consommant alors de plus en plus de ferraille, vont se rapprocher des sources de cette matière première, c’est-à-dire des agglomérations urbaines[7]. L'usine sidérurgique de Blaenavon, dans le pays de Galles, à 40 km de Cardiff, a représenté jusqu'à 13 hauts fourneaux et 5 000 personnes employées en 1878. Le fourneau est installé sur un gisement de minerai pauvre et à l’intérieur des terres. La société propose à Percy Carlyle Gilchrist, un jeune chimiste féru d'expériences sur la déphosphoration, récemment embauché, et son cousin Sidney Gilchrist Thomas, de leur mettre à disposition un convertisseur d'une capacité de 200 kg de métal[24]. Ils y inventent le procédé Thomas, qui permet l'exploitation des minerais de fer phosphoreux. Le problème fut résolu en effet en ajoutant de la chaux et des matériaux basiques, car le phosphore a une réaction acide et passe ainsi dans les scories qui serviront d'engrais[7]. Du coup, les usines peuvent utiliser d'immenses gisements de minerais phosphoreux jusque-là impropres à la production de l'acier, comme celui de la minette lorraine[7], en Allemagne moyenne, en Angleterre, etc. Les minerais phosphoreux ainsi réhabilités alimentent des usines géantes, installées près des mines alors que le four à sole jouait plutôt la proximité des villes et des ports, pour récupérer de la ferraille[7]. Cette invention, ironiquement, précipitera le déclin de l'usine galloise qui avait accueilli Percy Carlyle Gilchrist et Sidney Gilchrist Thomas, concurrencée par le formidable développement de la sidérurgie allemande et nord-américaine[note 2]. Dans les années 1930, isolée de la mer et de l’approvisionnement en minerais d'outre-mer, et plus adaptée à cette nouvelle technologie, l'usine sidérurgique de Blaenavon va donc décider de ne pas reconstruire son haut fourneau, endommagé après des mouvements sociaux, et de simplement maintenir un atelier de forges et bandages. De 1858 à 1867, l'essor du gisement algérien de Mokta El Hadid La forte croissance économique mondiale des années 1850, entraine la recherche du minerai de fer à Ouenza en Algérie. Dès 1846, un ancien directeur des Mines, le marquis Eugène de Bassano (1806-1867) devient propriétaire de l'exploitation des mines de fer découvertes à Meboudja, entre Annaba et Aïn Mokra, et les premiers minerais extraits Aïn-Mokra furent embarqués à Bône après 1845[25]. En plus des usines et du haut-fourneau érigés sur la côte, à l'Alaliq à 6 km au sud d'Annaba, il fait construire en 1858 un chemin de fer à voie étroite, le premier d'Afrique du Nord, suivi de la ligne Alger-Blida, en 1862. C'est le premier tronçon de la ligne de la Compagnie du chemin de fer Bône - Mokta - Saint Charles, qui relie le gisement aux vieux quais du port fluvial de la Seybouse. En 1860, le chemin de fer est prolongé jusqu'à « Aïn Mokra » par Paulin Talabot, acquéreur des droits d’exploitation de ce gisement de fer occupant environ 3 000 ouvriers, majoritairement italiens, auquel avaient renoncé les précédents propriétaires en raison des difficultés d’extraction et de mise à quai du minerai vers les hauts-fourneaux d’Algérie (à Alélik) ou à l'étranger par bateau[26]. Paulin Talabot, par ailleurs propriétaire du charbon des mines de la Grandcombe et des chemins de fer du Gard demande en 1865,au géologue Émilien Dumas, un Gardois de Sommières, d’estimer l’importance du gisement algérien[26], puis fonde la compagnie Mokta El Hadid, dont le nom veut dire « coupure du fer », pour désigner « le chemin ou le raccourci à travers le gisement de fer ». Elle passera sous le contrôle des groupes Mallet et Pont-à-Mousson et de la Banque Mirabaud. En 1862, la Société Bassano fait faillite et revend ses droits à la compagnie Mokta El Hadiden 1863. En 1865, Eugène Schneider noue un accord avec Paulin Talabot pour l'arrivée massive en France des minerais algériens, qui permet à l'usine Verdié de Firminy d'élaborer des rails en acier avec des fontes réalisées à partir de lits de fusion exclusivement en minerai algérien. Etape suivante, l’installation au Creusot, de fours basés sur procédé Martin[27], à régénérateurs Siemens, permettant de recycler du métal urbain mais consommateurs de minerais très purs, exempts de phosphore et de soufre, justement devenus moins rares grâce à la mine de Mokta-el-Hadid. La société Mokta El Hadid édifie un nouveau quai sur le port de la Seybouse, prolongeant le débarcadère construit trois siècles plutôt par les Turcs. En 1867, la ligne ferroviaire, désormais longue de 40 km, arrive jusqu'à la darse sud du port. Ces investissements permettent en 1870, l'exploitation du minerai de fer à Beni-Saf par la Société Mokta El Hadid, l'année où le l'Ouenza, plus au Sud commence à être plus sérieusement prospecté, avant que ces projets soient ralentis par le grand krach boursier de 1873. En 1873, la société exporte 0,4 million de tonnes de fer à elle seule, avant de décliner[25]. En 1879, Alphonse Parran, dauphin de Paulin Talabot à la tête la Compagnie jusqu'en 1901, lance l'extraction sur le gîte de Rar El Baroud, près de Béni Saf, avant de prendre en 1881 des participations dans le minerai de fer de Krivoï-Rog en Russie puis en 1886 dans la Compagnie des phosphates et des chemins de fer de Gafsa, en Tunisie, en apportant les techniques d’exploitation de Mokta et d'opérer la ligne ferroviaire Bône-Philippeville. L'épuisement progressif des mines de fer Aïn-Mokra cause la baisse régulière du trafic à Bône[25], avant sa reprise en 1893, brusquement grâce à l'apport des phosphates de Tébessa[25], en Tunisie, découverts en 1885, ce qui a motivé en la création d'un nouvel avant-port[25]. La société Mokta El Hadid tentera de rebondir en 1917, s'entendent avec la société des Hauts Fourneaux de Rouen pour l'exploitation du Bou Kadra, mais sans aboutir. Dans les années 1950, la Société Mokta El Hadid était la dix-huitième entreprise française par la capitalisation[28]. La fin du XIXe siècleLe minerai de fer houiller est aussi découvert dans la seconde moitié du XIXe siècle au Pays de Galles mais surtout dans la région de la Ruhr[13] allemande, proche du Rhin. Des quantités importantes y sont extraites durant les années 1860 et 1870[13]. Sa découverte a été, là aussi, le socle du développement de l'industrie sidérurgique de la Silésie (Wałbrzych), de la Westphalie (Hoerde, Aplerbeck, Hattingen[13]). Dans le dernier tiers du XIXe siècle, la découverte du « gisement de Lorraine » et son minerai le plus connu, la minette lorraine, sera l'origine de la sidérurgie industrielle dans la région. Le gisement va du sud de Nancy jusqu'à la frontière du Luxembourg. Les mines se multiplient autour de Nancy et dans le Pays haut lorrain, sur la rive gauche de la Moselle, dans un quadrilatère Metz, Thionville, Esch-sur-Alzette (Luxembourg), Longwy. À partir de 1890, le bassin de Briey (mine de Tucquegnieux, Joudreville, Trieux, Piennes) se développe à une grande vitesse. Le minerai de fer lorrain après la défaite de 1870Lors de la défaite après la guerre de 1870, la Moselle, premier département de la métallurgie lourde française, perd les arrondissements de Château-Salins (avec les industries chimiques de Dieuze) et de Sarrebourg[22]. Vers 1870, les Anglais Cowper et Whitwell améliorent le procédé de chauffage de l'air insufflé dans les hauts fourneaux. Un premier essai à Maizières-lès-Metz en 1872 permet d'atteindre une température d'air chaud de 1 000 °C se traduisant par une économie très sensible de la consommation de coke[2]. En 1874, la découverte du procédé Thomas-Gilchrist donne toutes leurs chances aux mines de fer de la Lorraine[2]. Après quelques années de mise au point, il est appliqué à Hayange en 1881[2]. Affleurant le sol au nord du département, les couches de minerai de fer s'enfoncent progressivement pour atteindre 100 à 120 mètres de profondeur vers Auboué et 600 mètres sous Verdun, avec une teneur de 32 à 36 %[2]. Les premiers sondages sont effectués de 1880 à 1883 le long de la nouvelle frontière du côté d'Auboué, Homécourt, puis à mi-chemin de Briey-Longwy. Le gisement s'avère un des plus vastes du monde : 120 000 hectares[2]. Quatre sociétés belges s'établissent à Aumetz, Fontoy, Knutange et Maizières mais disparaissent ou sont rachetées par les Allemands[22]. Dillingen s'établit à Rédange, Stumm à Uckange, Roechling à Thionville, Spaeter à Rombas et Amnéville, Thyssen à Hagondange[22]. Une société germano-luxembourgeoise s'installe à Ottange, une allemande à Audun-le-Tiche, et une lorraine, la seule, à Algrange. La route de Metz à Thionville se transforme en une rue industrielle[22]. Les usines allemandes encerclent les usines Wendel qu'ils n'ont pu acheter[22]. Les importantes infiltrations d'eau des mines de fer de la Lorraine seront combattues soit par l'emploi de pompes à grand débit, soit par la congélation des terrains[2]. En 1895, le puits du grand Fond à Homécourt est terminé, celui d'Auboué en 1897 et celui des Hauts de Tappes en 1901. Dès leur mise en service, la production va s'accroître rapidement. Avec 2 millions de tonnes extraites en 1913, la mine d'Auboué est devenue la plus importante mine de fer de France. En 1912, la Meurthe-et-Moselle devient le premier département français producteur de fonte (3,4 millions de tonnes) devant le Nord-Pas-de-Calais (0,8 million de tonnes)[2]. La même année, les mines de fer de la Lorraine non annexée (Briey - Longwy - Nancy) ont extrait 20 millions de tonnes de minerai soit 90 % de la production française, dont 6,4 millions de tonnes exportées vers la Sarre, la Belgique et les Pays-Bas[2]. Les Allemands, durant un demi-siècle d'annexion, ne s'intéressent qu'à l'extraction du minerai de fer[22], qui dépasse 3 millions de tonnes en 1891, 7,5 millions en 1900, pour atteindre 21 millions de tonnes en 1913[22]. Malgré leur fulgurante réussite, les mines de fer de la Lorraine restent les plus « terriennes » d'Europe, faute de voie navigable naturelle ou artificielle, même si Charles de Wendel, dès 1836, avait songé à améliorer la navigation sur la Moselle. La Chambre de commerce de Coblence a eu plusieurs projets de canalisation de la Moselle, à partir de 1883, restés sans suite[2]. La Moselle annexée a un réseau ferré très dense, pour l'acheminement rapide des troupes vers la frontière, et les voies navigables n'intéressent pas les Allemands[22]. Ils restent sourds à la canalisation de la Moselle pour ne pas de favoriser l'industrie lourde du pays annexé[22]. La puissante industrie de la Ruhr, disposant de la houille et du coke, ne voit dans la Lorraine annexée qu'une annexe destinée à l'alimenter en minerai de fer[22]. De plus, la production de charbon, passée de 1,3 million de tonnes en 1901 à 3,85 millions en 1914, ne suit pas le rythme impressionnant de celle du minerai de fer[22] et les Allemands préfèrent vendre aux lorrains leur charbon de la Ruhr, l'un des plus faciles à cokéifier. Le minerai de fer français après 1870Les Allemands, au traité de Francfort, annexent 13 concessions sur 8 500 hectares en 1871[29]. Le traité a repris le tracé proposé par l'ingénieur allemand Hauchecorne, qui a sous-estimé l'importance économique du gisement minier du Bassin de Briey et proposé d'annexer exclusivement les mines de fer affleurant le sol. Du coup, la France a gardé le Bassin de Longwy et la région de Briey[2]. Dans les années qui suivent, alors que s'étendaient les bassins de Longwy et de Nancy, faciles à reconnaître car les minerais affleuraient dans les vallées[29], les mines en profondeur les rejoignent[29]. Le bassin de l'Orne a été découvert en 1882 et celui de Sancy-Landres entre 1890 et 1900[29]. Du côté français de la frontière, les industriels lorrains se sont réservés 70 % des concessions[29], les étrangers, sauf les Belges, étant écartés, en particulier les Allemands et les Sarrois très présents en Moselle[29]. En 1880, la découverte des gisements ukrainiens de Krivoï RogLa sidérurgie russe est demeurée longtemps au stade artisanal. Au début du XVIIIe siècle, Pierre le Grand fit venir des techniciens occidentaux pour le traitement des minerais de l'Oural mais ne put les valoriser faute de consommation de métal suffisante. La découverte en 1880, des minerais de Krivoï Rog, proches de la houille à coke du Donetz, stimula la création du bassin sidérurgique du "Donbas", qui fournissait le tiers du fer et de l'acier russe en 1917[7]. Le boom du Minnesota après celui du MichiganL'ouverture des mines de fer du Minnesota, aux alentours de 1884, dans la chaîne de montagne américaine de l'Iron Range, qui s'élève entre le Minnesota et l'Ontario a donné un second souffle à la sidérurgie américaine après celles du Michigan, tout proche, sur la partie ouest des rives du Lac Supérieur jusque-là connues des milieux miniers pour leur Pays du cuivre. La première mention de la présence du fer le Minnesota remonte à Norwood qui le signala sur les bords du lac Gunflint en 1852, mais c'est en 1875 seulement que le professeur Chester de New York lance l'exploration scientifique du Mesabi Range. Vers 1880, la découverte de mines exploitables dans le Gisement du Vermilion Range (Minnesota) détourne momentanément l'attention du Mesabi Range, encore en émergence et qui reviendra en force ensuite. C'est peu à peu le début de l'exploitation dans trois bassins miniers qui entrent successivement en scène:

Les mines du Minnesota se sont ouvertes à une époque où d'énormes concentrations de capitaux émergent dans le secteur de l'acier et en portent l'empreinte profonde[30]. Alors que jusqu'en 1890 les mines de fer du Michigan avaient été exploitées par de petits entrepreneurs ou des compagnies peu capitalisée, de grandes compagnies prennent le relais pour mettre en valeur les gisements souterrains du Minnesota[30]. Le premier boom a lieu dans le Michigan entre 1884 et 1886, avec le Gisement de fer de Gogebic Range. La découverte du Procédé Bessemer, technologie qui augmente le potentiel de son exploitation conduit à une spéculation très forte, engouement qui n'a eu aucun évquivalent dans le Michigan ou le Wisconsin. Des fortunes ont été faites puis perdues en un seul mois, ou même nuit. Le , le Chicago Tribune a rapporté:

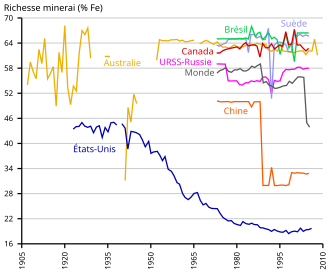

Puis c'est le Vermilion Range qui monte en puissance, avant de passer aux mains de la Minnesota Iron Co et un peu plus tard aux mains de la Steel Corporation d'Henry W. Oliver[30]. John Davison Rockefeller devient actionnaire fin 1896 ou au début de 1897 sur Mesabi Range[31]. Pour atteindre les sidérurgistes à Pittsburgh, le minerai devait voyager à travers les Grands Lacs en passant par Cleveland. John Davison Rockefeller a investi 2 millions de dollars dans un chemin de fer pour transporter le minerai de monts Mesabi à Duluth, sur le Lac Supérieur, et construit une flotte de navires à minerai. En , il a passé un accord avec Henry W. Oliver et Andrew Carnegie, de Pittsburgh, chacun s'engageant à ne pas aller dans le secteur des autres. Les sidérurgistes ont adapté leurs usines pour le traitement du minerai des monts Mesabi. Oliver a ensuite rompu l'accord et, en réponse, John D. acheté un monopole du minerai de transport par bateau sur les Grands Lacs. John D. vendu sa société de minerai à J. P. Morgan pour 90 millions de dollars et ce dernier a acheté des actions Carnegie steel en 1901[32]. Plus des trois quarts des réserves de minerai du Minnesota appartiennent au groupe d'Henry W. Oliver. En Ontario, au-delà de la frontière canadienne, les gisements de minerai Ely et Tower ont des couches très inclinées ou verticales qui rendent l'extraction assez coûteuse[30], mais le minerai possède des qualités excellentes: en 1909 sa teneur moyenne en fer s'élevait à près de 64 %. L'exploitation y sera ainsi tributaire des besoins en minerai de haute qualité[30]. À la fin du siècle, Pittsburgh, avec sa rivale locale Youngstown, conserve le premier rang américain, avec 35 % de la production nationale d'acier (132 millions de tonnes). Mais l côte Est, plus anciennement industrialisée[7], se défend (21,5 %), en important beaucoup de minerai, notamment du Chili, vers la Baie Chesapeake et près de Philadelphie[7]. Chicago et la ville toute proche de Gary (22 %) est le fournisseur des régions agricoles du Middle et du Far West[7]. Dans le Sud, pauvre et peu industrialisé, Birmingham et Bessemer, installée en 1883 dans l'Alabama, y juxtaposent minerai, charbon à coke et castine mais souffre des frais élevés d'extraction et de purification du minerai[7]. Le Minnesota connait une telle expansion à la fin du siècle, qu'il est rapidement passé devant le Michigan. Dès 1901, les deux bassins du Minnesota, avec les gisements de Vermilion Range et Mesabi Range, ont dépassé le rendement des fameuses mines de fer du Michigan: le Gisement de fer de Marquette, celui de Menominee (Michigan) et surtout le Gisement de fer de Gogebic Range[30]. La croissance très rapide du port minéralier de Duluth, sur le Lac SupérieurDuluth, simple camp de trappeurs et de marchands de fourrures comme celles qui s'échelonnent le long des rivières ou des rives des lacs n'a en 1870 que 200 habitants et 3 500 en 1880[33]. L'essor du port géant pour les mines de fer du Minnesota, prenant un rôle prépondérant dans l'industrie américaine voit la population bondir à 33 000 habitants en 1890, malgré les collines rocheuses qui dominent le Lac Supérieur[33], puis 53 000 en 1900 et 78 000 en 1910[33], dont beaucoup de Scandinaves, reproduisant leurs costumes, maisons, petites charrettes à claire-voie et la pratique du ski[33], qui retournent en Europe pour la morte-saison car le travail des mines arrête en novembre et recommence en mai[33]. Le comté de Saint-Louis quadruple en vingt ans, passant de 45 000 habitants en 1890 à 163 000 en 1910[33].Nulle part au monde le minerai de fer ne rencontre sur des voies de communication pareilles conditions de bon marché", observent les géographes industriels. Le trajet du minerai descendant vers le Lac Supérieur, pour un coût de seulement 9 francs par tonne, qui comprend deux manutentions plus de 160 km de chemin de fer et 1 600 km de bateau[33]. Le Minnesota produit même les trois cinquièmes du minerai de fer extrait aux États-Unis en 1910, grâce à l'essor formidable du Gisement de Mesabi Range. Ce dernier repose sur des dépôts ferrifères qui soulèvent d'abord l'incrédulité par leur continuité, leur gisement horizontal, leur faible profondeur et leur nature meuble La longueur des lentilles de minerai dépasse souvent 800 mètres, leur largeur 400 mètres et leur épaisseur varie de quelques décimètres. L'exploitation y passe de 4 000 tonnes en 1892 à 2,7 millions de tonnes en 1895 puis 7,8 millions de tonnes en 1900 et 29,2 millions de tonnes en 1910 : en vingt ans il fournit à lui seul près de 250 millions de tonnes de minerai[30]. Les États-Unis dépassent désormais la Lorraine au palmarès mondial. En 1899, l'ouverture de la mine de Kiruna en Suède En Suède sur le gisement issu du bouclier scandinave, la mise en service de la mine de Kiruna pour le minerai de fer date de 1899. La mine était tellement riche en fer que les autorités ont construit, trois ans à peine après son ouverture en 1899, une ligne de chemin de fer dans cette région du Grand Nord quasiment désertique. La compagnie minière suédoise LKAB (Luossavaara-Kiirunavaara Aktiebolag) avait été établie en 1890 pour extraire du minerai de fer à Kiruna et à Malmberget dans le nord du pays. Hjalmar Lundbohm, directeur de LKAB, souhaite rapidement construire une ville autour du site[34]. Ses architectes imaginent un ensemble urbain s'inspirant d'influences venues des quatre coins du monde et lance les travaux pour bâtir une cité qui soit adaptée à la fois à l'environnement hostile de la Laponie, mais aussi à ses futurs habitants[34]. Le minerai de fer est transporté, après 1899, par train, de Malmbanan aux ports de Narvik et de Luleå et principalement vendu aux aciéries d'Europe. La compagnie deviendra ensuite une entreprise publique à 100 % en 1950. À ciel ouvert jusqu'en 1965, la mine est ensuite devenue souterraine et a visé dans les années 1980 d'autres marchés d'exportation importants comme ceux du Moyen-Orient et de l'Asie du Sud-Est. Le XXe siècleVers 1900 s'affirme chez les gros producteurs la tendance à l'intégration verticale, depuis les matières premières jusqu'aux produits finis ou semi-finis, tandis que des ententes, « cartels », et « Konzerns » cherchent à stabiliser les marchés, soutenir les prix et limiter la concurrence, y compris dans l'approvisionnement en minerai de fer[7].  Deux grands gisements au début du siècle, Lorraine et Grands lacs américainsEn 1913, la production du bassin ferrifère lorrain dépasse les 41 millions de tonnes, dont 21 pour la Moselle et 20 pour la Meurthe-et-Moselle. La Lorraine était la deuxième région productrice au monde, derrière les États-Unis. Le gisement lorrain fut alors classé parmi les plus vastes du monde et ses réserves furent estimées à six milliards de tonnes de minerai, susceptibles de contenir 1,95 milliard de tonnes de fer. Aux États-Unis en 1910, plus des quatre cinquièmes de la production de minerai de fer viennent du bassin du lac Supérieur et seulement un septième des États du Sud[36]. Les États-Unis importent cependant, en raison de leur poids sur le marché mondial, une proportion de minerais étrangers qui tout en étant rapidement croissante reste faible[36], ce qui fait que l'industrie sidérurgique nord-américaine dépend principalement de ce bassin du lac Supérieur[36]. La Suède est alors, comme la France et les États-Unis d'Amérique, déjà en plein développement minier, alors que le développement rapide de la sidérurgie allemande commence à buter sur l'arrêt de l'accroissement de l'extraction des minerais, malgré la présence de la Lorraine, annexée depuis 1870, dans l'Empire allemand[36]. La Grande-Bretagne, la Russie, l'Espagne et le Luxembourg semblent eux aussi avoir atteint un point culminant dans la croissance de l'extraction des minerais[36]. La possibilité d'une augmentation de long terme du prix du fer est donc à prévoir[36] dès 1912, selon les économistes, et elle entraînerait aussitôt l'exploitation de nombreux gisements connus depuis longtemps mais gardés en réserve car un peu au-dessous du seuil de confort dans la rentabilité[36]. En Algérie de 1908 à 1913, "l'affaire de l'Ouenza"En 1901, le géologue français Pascal obtient une concession à Ouenza, le plus riche et le plus important gisement de fer en exploitation en Algérie, qui s'étend sur 5 km, dans le même secteur que la voie ferrée menant au riche gisement exploité depuis 1858 par la Société Mokta El Hadid. Pour l'exploiter, un consortium international est créé en 1907. Schneider, l'industriel du Creusot est chargé de construire une ligne de chemin de fer de 250 kilomètres et d'aggrandir le port de Bône, pour 50 millions de francs environ[37]. Une "affaire" éclate entre 1908 et 1913, à l'Assemblée nationale, où est dénoncée la participation de 7 % de l'industriel allemand Krupp, alors que l'Allemagne occupe depuis 1870 le nord du gisement de fer la Lorraine. Cette "affaire de l'Ouenza" oblige à signer des accords assurant aux usines françaises non membres du consortium environ 120 000 tonnes de minerai par an dans les mêmes conditions que les usines en faisant partie. De plus, les mines de l'Ouenza se sont vus accorder, à la demande de Georges Clemenceau, la possibilité d'expédier leurs minerais soit par la voie ferrée de Bône, soit par celle de Bizerte, afin de permettre l'approvisionnement en charbon du port de Bizerte, alors que leur rivales, les mines de Boukadra devraient, au contraire, expédier obligatoirement leurs minerais par Bizerte[38]. La convention doit être renégociée juste avant la guerre, ce qui débouche en 1913 sur la création de la Société de l'Ouenza, au capital social de 114 millions de francs[39]. La production ne sera rendue réellement possible à grande échelle qu'à partir de 1921, lors du raccordement du gisement par la ligne électrifiée du chemin de fer Ouenza – Oued-Keberit, via un embranchement de 24 kilomètres à voie étroite à la Compagnie du chemin de fer Bône - Mokta - Saint Charles. Première Guerre mondialeLes mines de fer, comme celles de charbon, jugées stratégiques, font l'objet de sabotages durant les guerres, notamment en France durant la Première Guerre mondiale[40]. Les anciennes mines peuvent être la cause d'affaissements miniers et de dégâts en surface[41], longtemps après leur fermeture[42]. La guerre est aussi le moment de mutations industrielles dans l'acier en Italie car pendant le conflit, la province de Gênes a produit un tiers de l'acier italien grâce à ses 200 usines et ses 150 000 ouvriers[43]. Mais l'Ilva s'est désagrégée et la Famille Bondi est parvenue à reprendre de nombreuses sociétés, ce qui lui permet de créer en 1918 la Sociéta llva Altriforni et Acciaierie di Italia qui possède huit grandes aciéries italiennes. Entre deux-guerresAu cours de l'Entre deux-guerres, la croissance mondiale de la sidérurgie entraine des investissements stoppés nets par le krach de 1929. À la fin de l'Entre deux-guerres, la Lorraine produit 37,7 millions de tonnes de minerai de fer, 94 % de l'extraction française et plus de la moitié des réserves européennes, une production très supérieure aux besoins de la sidérurgie française, mais voit ses débouchés en Allemagne concurrencés par la Suède, l'autre grand producteur européen[44]. Le gisement de minerai de fer de l'Ouest de la France, très disloqué, avec des strates redressées, rendant l'extraction difficile, a atteint, en 1937, 2,3 millions de tonnes, quinze fois moins que la Lorraine, dont 83 % pour la Normandie, car ses minerais sont appréciés pour les fontes de moulage et les aciers spéciaux. Le gisement des Pyrénées-Orientales, au nord-ouest du Mont Canigou, en bancs étroits ou lentilles très disloquées, comporte de grandes difficultés d'extraction. Le minerai algérien enfourné pour les aciers spéciaux d'UgineLa montée en puissance des minerais de la Société de l'Ouenza est dopée à partir de 1921 par le raccordement du gisement, par la ligne électrifiée du chemin de fer Ouenza – Oued-Keberit, via un embranchement de 24 kilomètres à voie étroite à la Compagnie du chemin de fer Bône - Mokta - Saint Charles. Elle monte progressivement à une cadence de deux millions de tonnes par an, épuisant la partie la plus accessible d'une réserve de 120 millions de tonnes[45]. Les deux principaux clients de l'Ouenza étaient l'Angleterre et l'Allemagne, à parts égales, puis la France pour la fabrication d'aciers spéciaux à Ugine, livré via le port d'Annaba, où est bâti un quai de 400 mètres et des terre-pleins de stockage de 450 000 tonnes, détruits en par les bombardements allemands, puis reconstruits sous la forme d'un ensemble définitif capable d'embarquer trois millions de tonnes par an, avec un parc de stockage d'un million de tonnes. En 1925, au moment où la fabrication d'aciers spéciaux augmente fortement à Ugine, la société devint concessionnaire du gîte de fer de Bou-Khadra, situé à trente kilomètres plus au sud, et convoitée par sa voisine beaucoup plus ancienne, la Société Mokta El Hadid. La société était la dixième entreprise française par la capitalisation[28] en 1949 et la première d'Algérie. Nationalisée en 1966, avec la création de la SONAREM (société nationale de la recherche te de l'exploitation minière), la mine sera vendue ensuite à l'entreprise ArcelorMittal. Le retour de la Lorraine à la FranceLe retour de l'Alsace-Lorraine à la France décidé par les traités terminant la Première Guerre mondiale se traduit par un doublement des capacités de production de la sidérurgie française[43], d'où un appel important aux mines de fer de Lorraine. Des entreprises comme la Compagnie des forges et aciéries de la marine et d'Homécourt récupèrent les usines construites par les Allemands[43]. Avant la Première Guerre mondiale, les sidérurgistes allemands de la Moselle annexée étaient contraints d'acheter du minerai en France, d'une plus forte teneur dans le sud de la Lorraine, afin de rester compétitifs[46]. Après la guerre, les coûts liés à cet écart sont croissants pour eux, car ils n'ont plus du tout accès aussi facilement au minerai lorrain. En 1922, chaque unité de fer en moins dans le minerai créé une dépense supplémentaire de coke de 30 à 40 kilos. La minette de Moselle, inférieure en teneur de 4 à 6 unités aux minerais de Meurthe-et-Moselle, conduit à consommer 1 500 kilos de coke à la tonne de fonte, alors qu'en 1913, en Meurthe-et-Moselle, on considérait comme normale une dépense de 1 000 kilos. Après la guerre de 1914-18, des études de voies navigables ont été relancées[2]. En 1928, le gouvernement français décide la création d'un canal (au gabarit de 250 tonnes) allant de Metz à Thionville. Commencé en 1929, il ouvre le , pour exporter la minette lorraine vers la Ruhr, mais l'Allemagne a déjà choisi de s'approvisionner en minerais riches de Suède[2]. Pour répondre à la forte demande de main-d'œuvre, les mines de fer de Lorraine font appel aux travailleurs étrangers[2] : Italiens, Belges et Polonais[22]. Dès 1910, l'arrondissement de Thionville-Ouest a 88 000 habitants, dont 36 000 Lorrains, 27 000 originaires de diverses régions allemandes et 25 000 étrangers. L'arrivée de Lorrains allemands répand la langue allemande. La mécanisation du début des années 1920 fait diminuer les effectifs, malgré la hausse des volumes produits, sur fond d'arrivée des polonais. On comptait dans les mines 40 930 ouvriers en 1913 et en 1927 un dixième de moins, soit 37 973 ouvriers, dont 17589 Italiens et dont 11426 Italiens et 9160 Polonais[47]. La production souffre plus du manque de logement que des difficultés d'écoulement. « En 1923, l'ingénieur en chef des mines estime qu'il faut construire 5000 nouveaux logements pour doubler la production des mines de Briey, à 20 millions de tonnes[47]. L'industrie métallurgique atteint son apogée entre 1924 et 1929 et l'extraction des mines de fer 48 millions de tonnes en 1930, avec toujours 37000 mineurs. La production d'acier dépasse d'un tiers celle de 1913[22]. À Hagondange une nouvelle usine, la SAFE, se crée et des cokeries importantes émergent car le bassin houiller accueille deux sociétés nouvelles en 1928, qui construisent des puits à Faulquemont et à Folschviller[22]. Prospecté vers le sud-ouest, il poursuit son développement lentement, avec 25 000 ouvriers mineurs[22], et atteint 6 millions de tonnes en 1938[22]. La crise qui éclate à partir de 1930 a ainsi moins affecté les charbonnages que les aciéries et mines. En trois ans, la production de minerai, fonte et acier a fondu de moitié et ne se relève légèrement après 1935[22]. Les avoirs allemands au Luxembourg rachetés par Théodore Laurent en 1920L'industriel Théodore Laurent, qui était directeur depuis 1911 des Forges et aciéries de la Marine et d'Homécourt, est à l'initiative en 1919 du rachat de Rombas, réquisitionné par le gouvernement français et premier site industriel avec un total de 6 000 salariés dans ses usines[43], puis il anime le consortium qui reprend en 1920 les avoirs allemands au Luxembourg et participe à la création d'Hadir (hauts-fourneaux et aciéries de Differdange, Saint-lngbert et Rumelange), un consortium rassemblant trois pays: France 45 %, Belgique 45 %, Luxembourg 10 %[43]. Les Allemands se tournent vers le minerai suédoisLa première réponse des industriels allemands à cette tension sur les approvisionnements dans l'Entre-deux-guerres consiste à se fournir de plus en plus en Suède[43], pays qui prend l'ascendant sur le marché mondial grâce à ses importantes mine de fer. Le souci de sécuriser l'accès au minerai de fer favorise une réorganisation de cette industrie qui donne naissance le premier aux "Vereinigte Stahlwerke AG"[43], par la réunion de quatre groupes : Rhein- Elbe-Union, Phoenix, Thyssen, Reinstahl, avec pour objectif central de rationaliser la production et d'assurer 40 % de la capacité de fonte et usinage d'acier allemand[43]. Les usines sont spécialisées par produits, les transports et les sous-produits utilisés en commun[43]. C'est l'entreprise sidérurgique la plus puissante d'Europe et un modèle de plus en plus suivi par les sidérurgistes d'autres pays[43]. Au cours de l'année 1938, l'Allemagne a importé 22 millions de tonnes de minerai de fer et n'a extrait que 10 millions de tonnes de ses propres mines, d'un minerai de faible teneur qui a besoin d'être mélangé avec du minerai de haute qualité provenant d'autres pays. La Suède lui fournit alors, principalement via la société LKAB, 9 millions de tonnes, parmi lesquelles 7 millions de Kiruna et de Gällivare, en Laponie et 2 millions des mines du centre de la Suède dont l'importante mine de Dannemora, au nord-ouest de Stockholm. Les minerais au cœur de l'échec de l'Entente internationale de l'acierL'Entente internationale de l'Acier (EIA) a été créée le 30 septembre 1926, par un texte qui utilise le terme d'"Union économique européenne", après l’entrée de l’Allemagne dans la SDN[48]. Dans la presse française, il est largement commenté. L'Humanité dénonce en particulier le retour de l’impérialisme allemand sur la scène internationale[48]. Cette entente, voulue par Fritz Thyssen, président du Stahlwerksverband, et Emil Meyrich, principal industriel du Luxembourg et fondateur de l'Arbed (Aciéries réunies de Burbach-Eich-Dudelange) en 1911, avec le Belge Gaston Barbanson[48], a été précédée le par une autre entre les fabricants de rails appelée IRMA (International Rail Makers Association). L'EIA fixait trimestriellement les quantités à produire dans chaque pays et prit sa dimension réellement mondiale en 1929, par un accord avec les entreprises américaines, britanniques et canadiennes, puis par la suite, par l'entrée en son sein des producteurs japonais et suédois[49]. Ce système était complété par des sanctions: chaque groupe national était déclaré responsable de la conformité de la production de son pays aux quotas et obligés de verser au cartel 4 dollars par tonne en excédent de son quota, même quand elle était le fait d'une entreprise non membre[48]. L'une des premières décisions du cartel est en la signature du contrat sur la fourniture du fer brut à l'Allemagne, assurant 10,5 % des besoins allemands, et réservant 7,46 % pour la Lorraine et 3,09 % pour le Luxembourg. Selon le Financial Times, ce cartel constituait une bonne façon d’absorber l’important excédent de minerai de fer lorrain[49]. L'EIA visait à assurer une visibilité à moyen terme à une sidérurgie en forte croissance, tirée par les demandes intérieures, mais marquée par des inégalités dans la taille des entreprises et l'accès aux ressources et aux voies navigables, afin de rendre ces différences complémentaires. La quote-part allemande fut fixée au-dessous de la proportion des chiffres de production, tandis que la quote-part belge se trouvait au-dessus de cette proportion, solution adoptée pour des raisons politiques[48]. Les quotas avaient pour but la conservation de toute la capacité de production existante, y compris les ateliers marginaux, garantissant à ces derniers l'existence et la rentabilité[48]. De septembre à , l’Allemagne, particulièrement productive après la restructuration de sa sidérurgie et le retour à la stabilité monétaire depuis la fin 1924, a systématiquement dépassé son quota de 9 à 25 % et dû payer 2,7 millions de dollars de pénalités[49]. Dès le début de l’année 1927, une partie des industriels allemands de l'acier proteste contre les quotas, trop peu élevés[49]. Des équilibres désorganisés après 1929 et 1933Le Cartel de l'EIA contrôle un tiers de la production mondiale, dans un marché en croissance tiré par les demandes intérieures de chaque pays mais se heurte à la diminution des prix à la suite du changement brusque de la conjoncture en 1929[48], certains autres producteurs importants (Grande-Bretagne, États-Unis) étant à partir de ce moment-là beaucoup plus orientés vers les marchés étrangers[48], tendance également à l'œuvre chez un membre important du cartel, l'Allemagne, qui subit un premier choc financier dès 1927. Après 1933, l'Allemagne nazie se tourne de plus en plus vers la sidérurgie pour l’armement, via l'acier Martin-Siemens qui ne tolère qu’une très faible teneur en phosphore[49], et choisit d'importer encore plus de minerai de fer de Suède car le minerai de Lorraine a une teneur en phosphore qui ne permet pas, à cette époque, de produire de l’acier Martin. De plus, cette diversification allait aussi dans le sens des intérêts diplomatiques[49]. Seconde Guerre mondialeLes importations depuis la Scandinavie neutre, ont pris une importance cruciale au cours de la Seconde Guerre mondiale. L'Allemagne a conservé ses approvisionnements, à hauteur de 3 millions de tonnes par an, venues de Norvège et du Luxembourg neutres, mais en même temps perdu 10 millions de tonnes en provenance de Lorraine, et de gros tonnages en provenance du Protectorat du Maroc et d'Espagne. Le minerai suédois très disputéAu cours de la Seconde Guerre mondiale, les Alliés et le Troisième Reich se disputent le district minier du nord de la Suède, autour des villes minières de Gällivare et Kiruna. L'importance de cette question s'est accrue après que d'autres sources d'approvisionnement de l'Allemagne ont été coupées par le blocus maritime britannique pendant la bataille de l'Atlantique. Le accord naval anglo-allemand de 1935, avait mis en difficulté la Suède et sa longue politique de neutralité, car la Grande-Bretagne avait accepté de retirer complètement sa marine de la mer Baltique, où l'Allemagne devient peu à peu la puissance dominante. Les Anglais ont ensuite repris l'ascendant sur cette zone, mais au cours des mois d'hiver du début de la guerre, l'Allemagne a décidé de transporter la majorité de son minerai sur un itinéraire, en direction du sud, le long de la côte, très découpée, de la Norvège occidentale depuis Narvik. Par ailleurs, au cours des neuf premiers mois de la guerre un grand nombre de navires neutres ont été coulés par les sous-marines allemands, pour contrer le Royaume-Uni dans son blocus maritime. Le projet franco-anglais de soutien à la Finlande dans la guerre d'Hiver, ainsi que l'occupation allemande du Danemark et de la Norvège (Opération Weserübung) ont été dans une large mesure motivés par la volonté d'empêcher l'accès à l'ennemi au fer, élément majeur pour la production d'acier, et essentiel en période de guerre. Winston Churchill, alors premier lord de l'Amirauté, était particulièrement préoccupé par les exportations suédoises de minerai de fer en Allemagne, et a poussé le gouvernement britannique à prendre des mesures militaires pour mettre fin à ce commerce. Depuis le début de la guerre, Churchill tentait de convaincre ses collègues du Cabinet d'envoyer une flotte britannique dans la mer Baltique pour arrêter les navires en route vers l'Allemagne depuis les deux ports exportant le minerai de fer suédois, Luleå et Oxelösund. Le projet a été appelé "Opération Catherine" et a été planifiée par l'amiral de la flotte William Boyle, 12e comte de Cork. Cependant, des événements ont devancé ce projet et il a été annulé[50]. Plus tard, lorsque les ports baltes ont gelé et les Allemands ont commencé à expédier le minerai de fer par le port norvégien de Narvik, Churchill a poussé pour que la Royal Navy mine la côte ouest de la Norvège afin d'empêcher les Allemands de naviguer à l'intérieur des eaux territoriales neutres et d'échapper aux mesures de contrôle alliées. Alexis Aron, réfugié en Italie, prépare la reconstructionL'occupation allemande de la France cause aussi des bouleversements, car en zone annexée, par exemple comme Alsace-Lorraine, partout, les usines en fonctionnement travaillent pour l'Allemagne soit dans le cadre d'une gestion directe, soit dans celui de commandes placées sous contrôle. Les patrons et les ingénieurs sont expulsés. Les juifs de la sidérurgie sont victimes des mesures d'aryanisation. Parmi eux, Alexis Aron, ancien dirigeant des Forges et Aciéries du Nord et de l'Est[51], réfugié dans les Alpes, rédige en 1943 des projets pour la future sidérurgie européenne: des documents décrivant une paix fondée sur la réconciliation, s'inspirant essentiellement de l'expérience de l'Entente internationale de l'Acier qu'Alexis Aron[51], propose de rebâtir en modifiant certains aspects[43]. Son plan est très proche de celui élaboré par Pierre Mendès France[51], mais il sera en butte à l'opposition de plusieurs patrons du secteur qui y voient un premier pas vers la nationalisation[51], solution retenue en Angleterre, pays où la filière acier ne dispose, pas contrairement à la France, de mines de fer importantes. Alexis Aron sera à la Libération chargé par le gouvernement provisoire de préparer un premier plan de sauvetage et de reconstruction pour la sidérurgie française, en tant que commissaire de l’office professionnel de la sidérurgie (-)[52]. L'immédiat après-guerreLe marché du minerai de fer profite d'une première montée en puissance de 1944 à 1949[43], dans l'immédiat après-guerre, car la reconstruction stimule la demande, tandis que les acheteurs sont moins cartellisés. Le Royaume Uni a connu une croissance continue pendant le conflit et doublé en 1950 sa production de 1929[43], ce qui tire vers le haut les prix du minerai, tandis que l'Allemagne subit des réformes importantes. Pierre Mendès France écrit en l'un des principaux but de guerre en France est de… transférer une partie de la puissance sidérurgique de la Ruhr vers la Lorraine [53]. Alors qu'en 1938, les 6 grands « Konzern » allemands produisaient 72,7 % de l'acier allemand[54], la Vereinigte Stahlwerke est remplacée par 13 sociétés, dont la production d'acier oscille entre 2,5 et 3 millions de tonnes[43], car en 1948, est promulguée une loi de l'administration anglo-américaine en ce sens, reprise par la loi 27 de « déconcentration » en , veillant à séparer aussi les différentes activités. Friedrich Krupp est séparé de ses charbonnages. Parmi eux, l'August Thyssen Hutte et la Dortmund Hôrder Hütteunion[43]. Le marché du minerai de fer est aussi stimulé par le boum coréen du début des années 1950, qui éclate au moment où commencent les négociations entre les six pays () fondateurs de la future CECA[43]. Il poursuit son envolée[43]. Pendant la guerre de Corée, les grosses commandes d'acier — surtout d'origine américaine — font disparaître les quelques difficultés passagères d'écoulement de la production sidérurgique[43]. Les anciennes solidarités commerciales franco-allemandes entre le coke de la Ruhr et la minette lorraine[43], qui datent d'avant la Première Guerre mondiale et d'après, sont au cœur de la déclaration jugée fondatrice de la CECA, du ministre français des Affaires étrangères Robert Schuman (1886- 1963), le [43]. Ces références suscitent cependant l'inquiétude et l'opposition de certains patrons de la sidérurgie française, en particulier ceux qui sont moins bien situés par rapport à ces anciennes relations commerciales. Une géographie des mines de fer à repenserL'après-guerre est marquée par une réflexion sur la géographie des mines de fer, d'abord en Angleterre puis en Allemagne et en France, et un choix peu à peu confirmé au cours des années 1950, la large ouverture des marchés du minerai qui en découle[7]. Pour en bénéficier, les minerais de fer riches en fer sont alors de plus en plus recherchés, grâce aux progrès dans les moyens de transport, ferroviaires avec l'électrification, et maritimes avec l'apparition du concept de vraquier géant, dont la taille augmente sensiblement au cours des années 1950, car, comme pour les pétroliers, ils procurent des économies d'échelle. En dessous de 30 % de fer, les minerais de fer sont considérés comme pauvres et au-dessus de 60 %, comme riches. Ces derniers sont relativement rares et en voie d'épuisement rapide :