|

Disjoncteur à haute tensionUn disjoncteur à haute tension est destiné à établir, supporter et interrompre des courants sous sa tension assignée. La tension assignée est «la tension maximale du système pour laquelle le matériel est conçu», selon la définition donnée par la Commission électrotechnique internationale (CEI). Également selon la CEI[1], le disjoncteur à haute tension opère à la fois :

De par ses caractéristiques, un disjoncteur est l’appareil de connexion essentiel à la protection d’un réseau à haute tension, car il est le seul capable d'interrompre un courant de court-circuit et donc d'éviter que le matériel connecté sur le réseau soit endommagé par ce court-circuit.  Principe de fonctionnementLa coupure d’un courant électrique par un disjoncteur à haute tension est obtenue par la séparation des contacts dans un gaz (air, SF6, gaz d'origine naturelle) ou dans un autre milieu isolant (l'huile ou le vide). Juste après la séparation des contacts, le courant continue de circuler dans le circuit à travers un arc électrique qui s’est établi entre les contacts du disjoncteur.  À ce jour, les disjoncteurs à haute tension (72,5 kV à 1 200 kV) utilisent essentiellement le gaz ou l'huile pour l’isolement et la coupure, la technique de coupure dans le vide est limitée aux applications en moyenne tension avec quelques développements récents pour une tension assignée de 84 kV[2] ou une tension assignée de 145 kV. Par exemple, un modèle de disjoncteur à vide a été conçu pour la tension assignée de 145 kV et utilise un gaz d'origine naturelle pour l'isolation de l'extérieur des interrupteurs à vide[3]. Dans les disjoncteurs à gaz, le courant est coupé lorsqu’un soufflage suffisant est exercé sur l’arc électrique pour le refroidir et l’interrompre. À l’état normal, le gaz contenu dans le disjoncteur est isolant, il permet de supporter la tension du réseau connecté à ses bornes. Lorsque les contacts du disjoncteur se séparent, l’intervalle entre les contacts est soumis à un fort champ électrique, le courant circule alors à travers un arc qui est un plasma (ou gaz ionisé) composé de molécules de gaz décomposées, d'électrons et d’ions. La température de l'arc devient très élevée, elle peut atteindre 20 000 °C[4] ou plus au cœur de l'arc. Sous l’action du soufflage exercé sur l’arc lors du fonctionnement du disjoncteur, la température de l’arc diminue, les électrons et les ions se recombinent et le fluide retrouve ses propriétés isolantes. La coupure de courant est alors réussie. Pour les disjoncteurs à haute tension, le principe de coupure retenu est la coupure du courant lorsqu'il passe par zéro (ceci se produit toutes les dix millisecondes dans le cas d’un courant alternatif à 50 Hz). En effet, c'est à cet instant que la puissance qui est fournie à l’arc par le réseau est minimale (cette puissance apparente fournie est même nulle à l’instant où la valeur instantanée du courant est nulle), on peut donc espérer, moyennant un soufflage suffisant, mettre à profit cet intervalle de temps pendant lequel le courant est de faible intensité pour refroidir suffisamment l’arc afin que sa température diminue et que l’espace entre les contacts redevienne isolant. Techniques de coupureLes premiers disjoncteurs à haute tension, introduits à la fin des années 1890 et au début du vingtième siècle, ont utilisé l’huile ou l'air comprimé[5] pour la coupure. Le premier brevet de disjoncteur pour la Haute tension B, basé sur la séparation de deux contacts dans l'huile (et dans l'air), a été déposé par Sebastian Ziani de Ferranti en juillet 1895[6]. Ce principe sera amélioré par la suite et donnera lieu aux disjoncteurs à huile. La coupure dans l’air atmosphérique (gaz d'origine naturelle) s'est développée en Haute tension A, l’idée étant alors d’allonger suffisamment l’arc dans l’air afin de provoquer son refroidissement, son extinction et ensuite assurer la tenue de la tension du réseau[7]. La technique de coupure dans l'huile a été ensuite supplantée par la coupure dans l'air comprimé, le gaz SF6, les gaz d'origine naturelle et le vide. Disjoncteur à huile La coupure dans l’huile s’est imposée en haute tension après avoir été développée en moyenne tension (ou Haute tension A). Sous l’action de l’arc électrique, l’huile est décomposée, plusieurs types de gaz sont produits (essentiellement de l’hydrogène et de l’acétylène) lors de cette décomposition. L’énergie de l’arc est utilisée pour décomposer et évaporer l’huile, ceci permet de refroidir le milieu entre les contacts et par suite d’interrompre le courant à son passage par zéro. Les premiers disjoncteurs à huile avaient des contacts de coupure qui étaient plongés dans de l’huile contenue dans une cuve métallique au potentiel de la terre, d'où leur nom dead tank[8]. Ils sont appelés « disjoncteurs à gros volume d’huile ». Certains sont toujours en service actuellement, par exemple aux États-Unis. Par la suite, dans les années 1950, les « disjoncteurs à faible volume d’huile » ont été conçus pour réduire la quantité d’huile nécessaire et surtout limiter le risque d’incendie inhérent aux disjoncteurs à gros volume d’huile. L’arc se développe dans un cylindre isolant afin de limiter sa longueur et de contrôler autant que possible l’énergie contenue dans l’arc. Cette énergie est utilisée pour générer le soufflage par vaporisation de l’huile comme expliqué précédemment. Cette technique que l’on appelle par « autosoufflage » sera reprise plus tard pour les disjoncteurs à gaz SF6. Elle a été appliquée pour des tensions assignées atteignant 765 kV et des courants de défaut très élevés, pouvant atteindre 50 kA[9]. Ces disjoncteurs avaient pour principaux inconvénients de nécessiter de nombreux éléments de coupure en série (pour tenir la tension), et de nécessiter un entretien important et délicat (remplacement de l’huile usagée). Ils ont été supplantés par les disjoncteurs à gaz SF6 qui nécessitent peu de maintenance et ont une longue durée de vie.  Disjoncteurs avec ampoules à videLes premières recherches et brevets sur les ampoules (interrupteurs) à vide ont été menées par le California Institute of Technology vers 1926. Les premières applications industrielles ont été réalisées à la fin années 1950 lorsque les difficultés technologiques de mise en œuvre furent résolues, notamment la garantie d'un vide poussé pendant au moins vingt ans, ce qui nécessite une étanchéité parfaite de l'ampoule[10]. Dans un disjoncteur à vide, l'arc est alimenté par les particules issues des contacts. La haute tenue diélectrique obtenue dans un vide poussé permet de tenir la tension transitoire de rétablissement entre contacts après interruption du courant. Le passage du courant dans des contacts de forme appropriée engendre un champ magnétique qui entraîne la rotation de l'arc et évite que ce dernier reste attaché sur la même surface de contact. Il est ainsi possible d'éviter la fusion des contacts d'arc et une production excessive de particules métalliques qui aurait limité la tenue de la tension après l'interruption du courant. Des disjoncteurs intégrant des ampoules à vide sont actuellement en service à 84 kV, au Japon[2]. Le pouvoir de coupure d'un disjoncteur à vide peut atteindre 63 kA et même davantage[11]. Une modèle de la compagnie Siemens permet la coupure dans le vide jusqu'à 145 kV[12]. Des recherches sont en cours pour la conception de disjoncteurs à vide de tension assignée supérieure[13], jusqu'à une tension assignée de 363 kV et un pouvoir de coupure de 80 kA[14]. Disjoncteur à air comprimé ou à gaz d'origine naturelle Le gaz contenu dans les disjoncteurs à air comprimé est maintenu sous haute pression (20 bars à 35 bars) à l’aide d’un compresseur. Cette haute pression permet d’assurer la tenue diélectrique et de provoquer le soufflage de l’arc pour la coupure[15]. Le soufflage intense exercé dans ces disjoncteurs a permis d’obtenir de très hautes performances (courant coupé jusqu’à 100 kA sous haute tension) et avec une durée d’élimination du défaut très courte permettant d’assurer une bonne stabilité des réseaux en cas de défaut. Ils ont eu longtemps le monopole des très hautes performances et furent pendant les années 1960 et 1970 utilisés de préférence dans les réseaux à très haute tension, en particulier en Amérique du Nord. Un défaut des disjoncteurs à air comprimé est leur bruit très important à l'ouverture. De plus, ils nécessitent un entretien périodique, en particulier de leurs compresseurs, ceci explique qu’ils ont été progressivement supplantés par une autre génération de disjoncteurs, celle des disjoncteurs à gaz SF6 (ou hexafluorure de soufre). À noter que la technique à air comprimé est la seule qui permette encore aujourd’hui d’atteindre les pouvoirs de coupure les plus élevés (275 kA sous 36 kV) qui sont exigés pour les disjoncteurs de générateurs[16]. Des activités de recherche et développement (R et D) sont menées actuellement par l'industrie concernant l'utilisation du diazote (gaz d'origine naturelle) comme milieu de coupure, sans utilisation de compresseur, entre autres dans les postes sous enveloppe métallique. Disjoncteur à haute tension au SF6 (hexafluorure de soufre)HistoriqueL'utilisation du gaz SF6 pour l'isolation a été brevetée aux États-Unis par Franklin Cooper de General Electric en 1938[17], et son utilisation pour l’interruption d’un courant a été revendiquée aussi en 1938 dans un brevet allemand par Vitaly Grosse de AEG (Allgemeine Elektrizitäts-Gesellschaft). La première application industrielle du gaz SF6 pour la coupure date de 1953, elle a été faite par Westinghouse pour des interrupteurs en charge à haute tension 15 kV à 161 kV avec un pouvoir de coupure de 600 A[18]. La première réalisation d'un disjoncteur à gaz SF6 haute tension a été faite en 1956 par Westinghouse, mais le pouvoir de coupure était alors limité à 5 kA à une tension de 115 kV (1 000 MVA) et cet appareil devait avoir de nombreux éléments de coupure en série par pôle pour assurer les performances (six chambres de coupure par pôle). Dans le même temps, en 1957, les Ateliers de Constructions Électriques de Delle ont réalisé un disjoncteur à 23 kV et à 250 MVA pour les cellules de distribution, puis un disjoncteur à cuve mise à la terre (dead tank) pour une locomotive 25 kV d'une puissance apparente de 200 MVA[19]. Il faut attendre 1959 pour voir la production par Westinghouse du premier disjoncteur à gaz SF6 à grand pouvoir de coupure : 41,8 kA sous 138 kV (10 000 MVA) et 37,6 kA sous 230 kV (15 000 MVA)[20]. Ce disjoncteur à commande tripolaire comprenait trois chambres de coupure en série par pôle. Il fonctionnait avec une pression SF6 de 13,5 bars relatifs (au-dessus de la pression atmosphérique) pour le soufflage et de 3 bars relatifs pour assurer la tenue diélectrique. De bonnes performances électriques étaient obtenues grâce aux hautes pressions utilisées ; cependant, ces appareils présentaient un risque de liquéfaction du gaz SF6 pour des températures inférieures à 5 °C. Pour certains climats, il fallait donc prévoir un maintien en température du réservoir haute pression. Les très bonnes propriétés électriques du gaz SF6 ont entraîné la mise à l'échelle de la fabrication du gaz SF6 au cours des années 1960 et son utilisation pour le développement de disjoncteurs à fort pouvoir de coupure à des tensions assignées de plus en plus élevées. Depuis 2009 en Chine, des disjoncteurs à haute tension à gaz SF6 ont été conçus pour des tensions assignées allant jusqu'à 800 kV[21], puis 1 100 kV[22]. Le développement des réseaux haute tension et la nécessité de faire pénétrer ces réseaux à l'intérieur des agglomérations et des zones industrielles ont entraîné la conception de nouveaux types de postes à haute-tension à encombrement réduit du type « blindé » ou « sous enveloppe métallique ». Pour assurer l’isolement, l’air d'origine naturelle a été remplacé par du gaz SF6, qui possède de très bonnes propriétés diélectriques, ce qui a permis de réduire fortement l’encombrement de l’appareillage à haute-tension. L'application de cette technique en haute tension a permis de réaliser dès 1966 le premier poste sous enveloppe métallique comme prototype expérimental à 220 kV, installé au Plessis-Gassot (près de Paris), et le premier disjoncteur sous enveloppe métallique en 1967 à Levallois-Perret, puis en 1969 au poste de Vaise (Lyon, France)[18]. Le potentiel de réchauffement planétaire (PRP) du gaz SF6 est plus de 31 000 fois celui du dioxyde de carbone, lorsque l'on considère son effet sur 500 ans[23]. Dans un contexte de lutte contre les changements climatiques, les fournisseurs d'électricité multiplient les efforts pour diminuer l'utilisation du gaz SF6 comme milieu isolant pour les disjoncteurs à haute tension. De nouveaux postes sous enveloppe métallique sont conçus pour fonctionner avec des gaz d'origine naturelle comme le diazote, également en raison des politiques environnementales. Dans ce mouvement, le poste électrique à 110 kV Virkkala en Finlande est en cours de modernisation pour permettre l'utilisation de milieux isolants sans gaz à effet de serre. Disjoncteur autopneumatique Le principe du soufflage autopneumatique s’est développé au cours des années 1970 et au début des années 1980 pour répondre aux spécifications les plus exigeantes et développer des appareils de plus en plus performants[18]. La figure 6 rappelle de manière schématique le principe de fonctionnement de ces appareils. Lorsque le disjoncteur est en position fermée, le courant transite par des contacts dits «permanents» qui sont situés sur le diamètre extérieur de la partie active. Lors d'un déclenchement du disjoncteur, la partie mobile se déplace vers le bas, entraînant la séparation des contacts permanents. Le courant passe alors par une autre série de contacts, appelés « contacts d'arc ». Quand la partie mobile a fait une course suffisante, les contacts d'arc se séparent, ce qui provoque l'amorçage d'un arc entre ces contacts. Les contacts d'arc sont réalisés avec des matériaux à base de tungstène (comme un alliage de cuivre et de tungstène) de manière à pouvoir supporter sans dommage les effets de l'arc électrique. Pendant la manœuvre d'ouverture, le disjoncteur produit lui-même la compression du gaz nécessaire au soufflage de l'arc. Le déplacement relatif du cylindre de soufflage par rapport au piston fixe crée une surpression dans le cylindre qui s’évacue à l’intérieur de la buse et refroidit l’arc, permettant ainsi son extinction. La mise au point de nouvelles générations de disjoncteurs à gaz SF6 très performantes a entraîné dans les années 1970 la suprématie des appareils à gaz SF6 dans la gamme 7,2 kV à 245 kV. À partir de 1983, la réalisation des disjoncteurs à 245 kV mono-coupure (avec un élément de coupure par pôle) et des appareils correspondants à 420 kV, 550 kV et 800 kV, a conduit à la domination de l'utilisation du gaz SF6 dans l'ensemble de la gamme haute tension[18].  Sur le plan technique, plusieurs caractéristiques des disjoncteurs à gaz SF6 peuvent expliquer leur succès :

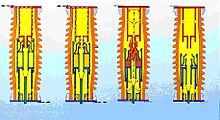

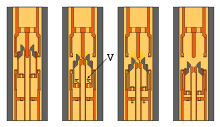

Au début des années 1980, une nouvelle génération de disjoncteurs à gaz SF6 à très haute tension a été développée, avec une géométrie simplifiée qui intègre un inséreur de résistance de fermeture dans la chambre de coupure. Dans ce cas, la résistance est située à l’extrémité de la chambre, à l’intérieur d’une enveloppe métallique, mais isolée de celle-ci par le gaz SF6 contenu dans le pôle (figure 7). Cette résistance sert à limiter les surtensions sur le réseau pendant l'enclenchement ou le réenclenchement de longues lignes à très haute tension. La réduction du nombre de chambres de coupure a entraîné une grande simplification des appareils par la diminution du nombre de pièces en mouvement, du nombre de joints d'étanchéité, etc. Il en a donc résulté une amélioration de la fiabilité des appareils qui est venue s'ajouter à l'augmentation du pouvoir de coupure. Disjoncteur à autosoufflage La période 1984–2000 a été marquée par le fort développement des moyens de calcul et de modélisation des disjoncteurs à gaz SF6[18]. Grâce à l'utilisation de ces moyens, de nouveaux appareils à faible énergie de manœuvre ont été développés. Les disjoncteurs à autosoufflage sont caractérisés par l'utilisation importante de l'énergie d'arc pour la coupure : l'autosoufflage s'est substitué en grande partie au soufflage autopneumatique pour la coupure des forts courants. La coupure des courants faibles est toujours obtenue par un soufflage autopneumatique, l'énergie de l'arc n'étant pas suffisante pour contribuer au soufflage. La figure 8 montre que pendant la phase de fort courant, l'arc amorcé entre les contacts (7) et (8) transmet une grande partie de son énergie au volume d'expansion thermique Vt. Au passage par zéro du courant, la surpression ainsi créée se vidange à travers la buse isolante (9) et à l'intérieur du contact mobile (7). Ce double soufflage permet de refroidir et d'interrompre efficacement l'arc. Pour la coupure des courants faibles, un soufflage autopneumatique d'appoint est effectué dans le volume Vp, le gaz comprimé venant souffler l'arc par l'intermédiaire du volume Vt.  Une évolution des chambres de coupure à autosoufflage a consisté à introduire un clapet (V) entre le volume d'expansion et le volume de compression. Ce principe est illustré par la figure 9. En coupure de faibles courants le clapet s'ouvre sous l'effet de la surpression générée dans le volume de compression. Le soufflage de l'arc s'effectue comme dans un disjoncteur autopneumatique grâce à la compression de gaz. Dans le cas d'une coupure de forts courants, l'énergie d'arc produit une forte surpression dans le volume d'expansion, ce qui entraîne la fermeture du clapet (V) et isole le volume d'expansion par rapport au volume de compression. La surpression nécessaire à la coupure est obtenue par une utilisation optimale de l'effet thermique et de « l'effet bouchon » qui se produit lorsque la section de l'arc réduit de manière significative l'échappement du gaz dans la buse.  Pour éviter une consommation excessive d’énergie par compression de gaz, une soupape limite la surpression dans le volume de compression à la valeur nécessaire pour la coupure des faibles courants de court-circuit. Une évolution plus récente des chambres de coupure à autosoufflage a consisté à réduire l'énergie cinétique qui doit être fournie par l'organe de manœuvre pendant l'ouverture du disjoncteur. Ceci est obtenu en déplaçant les deux contacts d'arc en sens opposé, de sorte que la vitesse de chaque partie mobile est la moitié de celle d'un appareil classique. Dans cette configuration, la masse en mouvement est augmentée mais l'énergie de manœuvre est notablement réduite étant donné que l'énergie cinétique varie comme le carré de la vitesse. Ce principe est illustré par la figure 10. Le principe de coupure à autosoufflage a permis d’utiliser des commandes à ressorts de faible énergie pour la manœuvre des disjoncteurs haute tension[24]. Les appareils à autosoufflage ont remplacé les appareils autopneumatiques pendant les années 1990-2003, tout d'abord en 72,5 kV, puis de 145 kV à 800 kV. Disjoncteurs de générateurs Ces disjoncteurs sont connectés entre un générateur de centrale électrique et le transformateur qui élève la tension en amont du transport de l'énergie électrique par le réseau. Les disjoncteurs de générateurs sont généralement utilisés à la sortie des générateurs de forte puissance (jusqu’à 1 800 MVA, dans le cas de centrales nucléaires) pour les protéger de manière sûre, rapide et économique. Ces disjoncteurs ont une conception particulière car ils doivent pouvoir transiter des courants très élevés en service continu (6 300 A à 40 000 A), et être aussi dotés d’un très fort pouvoir de coupure. En outre, ils doivent être capables de couper des forts courants avec une vitesse d'accroissement de la tension de rétablissement (VATR) qui est supérieure à celle des appareils de distribution utilisés dans la même gamme de tension[25]. Les disjoncteurs à gaz SF6 sont utilisés lorsque le pouvoir de coupure ne dépasse pas 160 kA ou 210 kA, au-delà, les disjoncteurs à air comprimé fournissent les pouvoirs de coupure les plus élevés qui peuvent être requis, jusqu’à 275 kA. Évolution des disjoncteurs à haute tensionL'évolution actuelle des disjoncteurs à haute tension est marquée par :

Grâce à la mise en place des principes concernant le gaz SF6, les conséquences[26] sont maintenant mieux maîtrisées. Performances d’un disjoncteur à haute tensionLes performances des disjoncteurs à haute tension sont définies dans les normes internationales CEI et ANSI/IEEE. Dans ce domaine, les normes CEI sont reconnues dans la plupart des pays au monde, alors que les normes ANSI/IEEE sont utilisées essentiellement en Amérique du Nord (voir liens externes pour plus de renseignements). La norme CEI 62271-100 est applicable aux disjoncteurs à haute tension[27]. Comme tout appareil électrique à haute tension, un disjoncteur doit avoir un niveau d'isolement assigné adéquat, ainsi qu'un courant permanent assigné en service continu qui assure que la température de ses pièces ne dépassera pas une valeur normalisée. De plus, un disjoncteur doit avoir un pouvoir de coupure assigné pour les cas suivants :

La performance principale qui caractérise un disjoncteur est son pouvoir de coupure en court-circuit, c’est-à-dire le courant maximal qu’il est capable d’interrompre sous sa tension assignée (tension maximale du système pour laquelle le matériel est conçu)[27]. Les valeurs du pouvoir de coupure en court-circuit, exprimé en valeur efficace, sont comprises typiquement entre 25 kA et 63 kA (exception faite des disjoncteurs de générateurs). Le courant de court-circuit qui peut être interrompu par un disjoncteur dépend fortement de la tension qui se rétablit aux bornes du disjoncteur après interruption du courant. Cette tension se rétablit tout d'abord avec des oscillations à haute fréquence, on l'appelle alors la tension transitoire de rétablissement (TTR), puis elle varie avec la fréquence industrielle du réseau. Un disjoncteur doit aussi être capable d'établir un courant de court-circuit dont la valeur crête est normalement égale au produit de son pouvoir de coupure en court-circuit par 2,5 (réseaux à 50 Hz) ou 2,6 (réseaux à 60 Hz). En outre, les disjoncteurs de lignes à haute tension doivent être capables d'enclencher ou réenclencher des lignes sans provoquer de surtension sur le réseau électrique. Deux techniques sont utilisées pour limiter les surtensions : l'insertion de résistance à la fermeture ou une manœuvre synchronisée par rapport à l'onde de tension, nommée la manœuvre contrôlée. Dans ce dernier cas, l'objectif est d'établir le courant de charge lorsque la tension du côté source du disjoncteur est égale à la tension de la charge, pour une charge capacitive ou pour une ligne. L'objectif principal de la manœuvre contrôlée est de minimiser l'intensité du courant d'appel lors de l'établissement du courant capacitif, ou de minimiser les surtensions de manœuvre lors de l'établissement du courant inductif[28]. La méthode utilisée pour permettre la manœuvre contrôlée est de retarder Ces performances sont vérifiées par des essais effectués en vraie grandeur, suivant la série de normes CEI 62271 ou IEEE, dans des laboratoires spécialisés. Lorsqu'elles sont supérieures à la puissance des alternateurs du laboratoire, il est nécessaire d'utiliser une méthode, dite synthétique, avec des sources séparées de courant et de tension[29]. Producteurs et utilisateursProducteurs/constructeursLe nombre de producteurs majeurs de disjoncteurs à haute tension est relativement faible car de nombreux regroupements et acquisitions ont été faits dans les années 1990 et 2000. Pour la transmission d'énergie, les principaux producteurs sont : ABB, Alstom Grid, Siemens, Toshiba, Mitsubishi et HVB AE Power Systems (ex Hitachi). Dans le domaine de la distribution d'énergie, il faut ajouter essentiellement Schneider Electric et Eaton/Cutler-Hammer. UtilisateursDans la haute tension B, les utilisateurs sont essentiellement des entreprises productrices d'électricité comme EDF ou de transport de l'énergie électrique comme RTE. Des regroupements se sont produits entre utilisateurs d'appareils à haute tension à la suite de la libéralisation du marché de l'énergie électrique, plusieurs marchés nationaux sont restés traditionnellement dominés par quelques sociétés d'État. Parmi les principaux utilisateurs, on peut aussi citer : RWE et E.ON en Allemagne, Tokyo Electric Power au Japon, State Grid Corporation of China[30] en Chine, Power Grid Corporation of India en Inde, Enel et Terna en Italie, Edelca au Venezuela, Furnas au Brésil, ESCOM en Afrique du Sud, Hydro-Québec et BC Hydro[31] au Canada et AEP[32], Tennessee Valley Authority, Bonneville Power Administration (BPA) aux États-Unis[33]. La situation est sensiblement différente dans la haute tension A avec aussi de grandes sociétés de distributions d'électricité, e.g. EDF, mais aussi de nombreux industriels qui sont alimentés sous une tension de 10 à 22 kV, ou plus rarement en haute tension B. Les entreprises ferroviaires sont aussi d'importants utilisateurs d'appareillage électrique à haute tension. C'est en Chine que la consommation d'électricité et par suite les besoins en puissance installée et en disjoncteurs à haute tension augmentent le plus rapidement ; la puissance installée est de 600 000 MW (mégawatts) en 2006 et devrait atteindre 1 300 000 MW en 2020[34]. À titre de comparaison, une tranche de centrale nucléaire fournit environ 1 200 MW. Pour faire face à l'augmentation de la consommation et transporter l'énergie électrique sur de grandes distances, la Chine a mis en service dès 2009 un réseau à ultra haute tension à 1 100 kV[35]. À l'avenir, l'Inde sera aussi un marché très important en volume pour les disjoncteurs à haute tension. Ce pays prévoit un fort développement de son réseau 800 kV et a mis en service en 2013 une ligne de transport à 1 200 kV, mais cette ligne opère initialement à 400 kV[36],[37]. Notes et références

Voir aussiArticles connexesBibliographie

Liens externes |