|

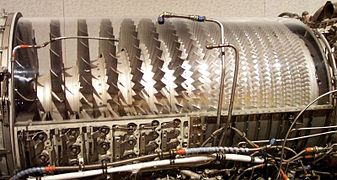

Compresseur axial Le compresseur axial est un type de compresseur dynamique dont le flux gazeux, de plus en plus comprimé, suit l'axe de rotation[a] et dont le fluide de sortie a un mouvement axial. Le compresseur axial génère un flux continu de gaz comprimé et fournit un rendement élevé pour une masse volumique donnée et une section donnée du compresseur[réf. nécessaire]. Il est nécessaire d'avoir plusieurs étages d'aubes pour obtenir des pressions élevées et des taux de compression équivalents à ceux d'un compresseur centrifuge.

DescriptionUn compresseur axial est composé d'éléments en rotation et d'éléments statiques[1] :

Diagramme des vitesses L'image ci-contre décrit le diagramme des vitesses entre le rotor et le stator[2] :

Conception L'augmentation du taux de compression d'un étage unique est limitée par la vitesse relative entre le rotor et le fluide, et la géométrie des aubes. L'étage d'un compresseur d'un moteur civil donne des valeurs comprises entre 1,15 et 1,6 en condition optimale d'utilisation. Pour augmenter ces valeurs, on augmente le nombre d'étages du compresseur axial et la vitesse de rotation. Le profil des aubes est optimisé pour respecter le domaine d'utilisation de l'étage du compresseur. Un taux de compression par étage plus élevé est possible si la vitesse relative entre le fluide et les rotors est supersonique. Cependant, ceci est réalisé aux dépens de l'efficacité et de l'utilisation. De tels compresseurs, avec des rapports de pression de 2 par étage, ne sont utilisés que pour minimiser la taille du compresseur, le poids ou la complexité. C'est pourquoi ces technologies sont réservées aux avions militaires. Bien que des compresseurs puissent fonctionner sous des régimes différents d'écoulement (vitesse de rotation, taux de compression...), cela a pour conséquence de pénaliser son rendement, voire de provoquer un arrêt de fonctionnement. L'arrêt de fonctionnement est provoqué par le décrochage aérodynamique du fluide sur le rotor et provoque l'apparition d'un bouchon aérodynamique appelé pompage. Le pompage est un phénomène dangereux pour le compresseur car il peut provoquer la rupture d'aubes. Les turboréacteurs modernes utilisent une série de compresseurs tournant à des vitesses différentes (montage simple ou double corps) pour obtenir un taux de compression de 40 pour alimenter la chambre de combustion. DéveloppementLes premiers compresseurs axiaux offraient des rendements faibles, et de nombreux articles disaient qu'il serait impossible de voyager avec un avion équipé d'un réacteur. Cela changea lorsque Alan Arnold Griffith publia l'article Théorie aérodynamique pour la conception d'une turbine (An Aerodynamic Theory of Turbine Design) en 1926, notant que le mauvais rendement des compresseurs venait de la géométrie plate des aubes, qui provoquait un décrochage aérodynamique (pompage). Il prouva qu'avec l'utilisation d'aubes profilées, le rendement augmentait, au point de constater que le voyage par avion équipé d'un réacteur devenait possible.

Le fonctionnement du compresseur des moteurs à réaction rencontre différentes conditions d'utilisation :

CorpsTous les compresseurs ont un taux de compression lié à la vitesse de rotation et au nombre d'étages. Les premiers moteurs ont été conçus simplement. Il a donc été utilisé un grand compresseur (plusieurs étages) simple corps tournant à la même vitesse. L'évolution des moteurs a été l'apport d'une deuxième turbine et la division du compresseur en basse pression et haute pression, ce dernier tournant plus rapidement. Cette conception dite double corps amène une nette amélioration du rendement. Notes et référencesNotes

Références

|

Portal di Ensiklopedia Dunia