|

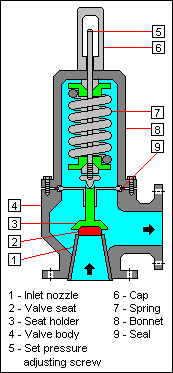

Válvula de segurança Válvula de segurança ou válvula de segurança e alívio (VSA) (SRV, do inglês safety relief valve) é um dispositivo automático de alívio de pressão, utilizado em sistemas hidráulicos e pneumáticos, para proteger pessoas e equipamentos, impedindo a elevação excessiva de pressão. Os sistemas possuem uma pressão máxima de trabalho admissível, acima da qual ocorre a ruptura de algum de seus componentes. Para evitar que isso ocorra por uma eventual falha na operação, uma VSA é instalada no circuito.[1] História  A primeira e mais rudimentar válvula de segurança foi usada em um digestor a vapor, inventado pelo físico francês Denis Papin em 1679. O equipamento era um aquecedor de água, criado para extrair a gordura de ossos em um ambiente de vapor a alta pressão, que também os tornava frágeis o suficiente para serem facilmente triturados e transformados em farinha de osso. É considerado o precursor da autoclave.[2] Depois de várias explosões dos primeiros modelos, Papin criou uma válvula de alívio de vapor, que utilizava um peso para reter a pressão, projeto que até os dias atuais é normalmente usado em panelas de pressão. No entanto, esse sistema mostrou-se instável quando utilizado em equipamentos em movimento, como locomotivas a vapor, pois a válvula tendia a disparar quando submetida a algum impacto. Uma válvula menos sensível a acelerações súbitas usava uma mola para conter a pressão do vapor, que podia ser comprimida por um sistema de rosca, para ajustar a pressão, como a inventada pelo engenheiro Timothy Hackworth [en] em 1830.[3] Mas esta funcionalidade podia ser perigosa, pois era usada às vezes para aumentar o desempenho de uma máquina a vapor, para além das especificações de projeto. Em 1856, o engenheiro John Ramsbottom [en] inventou uma válvula de segurança à prova de violação que se tornou universal nas ferrovias. A válvula Ramsbottom consistia de duas válvulas do tipo plug conectadas uma à outra por um braço pivotante carregado por molas, com um elemento de válvula em cada lado do pivô. Qualquer ajuste efetuado em uma das válvulas na tentativa de aumentar sua pressão de operação faria com que a outra válvula fosse levantada de sua sede, independentemente de como o ajuste fosse tentado. O ponto de articulação do braço não estava simetricamente colocado entre as válvulas, portanto, qualquer aperto da mola faria com que uma das válvulas se levantasse. Somente removendo e desmontando todo o conjunto da válvula, sua pressão de operação poderia ser ajustada.[4] A desvantagem das válvulas do tipo Ramsbottom era a sua complexidade. A manutenção deficiente da ligação entre a mola e as válvulas podia fazer com que a válvula não operasse corretamente no alívio da pressão. As válvulas ficavam presas aos seus assentos e não conseguiam abrir ou abriam insuficientemente, e isso às vezes era imperceptível. Uma falha de manutenção nesse tipo de válvula de segurança levou a um acidente fatal com a explosão uma caldeira em 1909 em Cardiff, embora o sistema estivesse a apenas oito meses em operação.[5] As válvulas de segurança evoluíram, passando a proteger outros tipos de sistemas pressurizados industriais como trocadores de calor, reservatórios de armazenamento de gás e outros. Tipos de válvulas Os termos "alívio", "segurança", e "alívio e segurança" se aplicam a válvulas que têm a finalidade de aliviar a pressão de um sistema. Nos processos industriais, costuma-se chamar todas essas de válvulas de segurança, porém existem diferenças, principalmente no tipo de fluido e, consequentemente, no processo construtivo de cada uma. As válvulas de segurança são aplicadas em serviços com fluidos compressíveis, como gases e vapores, aliviando o excesso de pressão de forma rápida e instantânea. Um exemplo muito comum de uso, é na panela de pressão, em que a válvula de segurança previne uma eventual explosão por aumento excessivo da pressão interna, aliviando a pressão, no caso de entupimento ou falha da válvula reguladora de pressão[6] Válvulas de alívio têm abertura proporcional ao aumento de pressão ao qual ela está instalada e após ser atingida a pressão de ajuste. São aplicadas principalmente em serviços com fluidos incompressíveis, ou seja, fluidos no estado líquido. Nessas válvulas o curso de abertura é sempre proporcional à sobrepressão do sistema. Já as válvulas de alívio e segurança podem operar tanto com gases e vapores como com líquidos, dependendo da aplicação. Terminologia de Válvula

Pressão em libras por polegada quadrada (psi) à qual o vaso está normalmente submetido em serviço. Deve ser prevista uma margem adequada entre a pressão de operação e a máxima pressão de trabalho admissível (PMTA).

É a pressão máxima de trabalho calibrada admissível em um vaso, à temperatura designada. Um vaso não pode ser operado acima desta pressão ou seu equivalente a qualquer temperatura do metal, que não seja a utilizada em seu projeto; logo, para aquela temperatura do metal, é a pressão mais elevada na qual a válvula de segurança da pressão primária é ajustada para abrir.

Expressa em libras por polegada quadrada no manômetro, a pressão de abertura é a pressão de entrada na qual a válvula foi ajustada para abrir sob condições de serviço. Em serviço com líquido, a pressão de abertura é determinada pela pressão de entrada na qual a válvula começa a descarregar um fluxo contínuo de líquido. Em serviço com gás ou vapor, a pressão de abertura é determinada pela pressão de entrada na qual a válvula irá "subir" sob condições de serviço.

Caracterizado pela passagem audível ou visual de um fluido através das superfícies de assentamento imediatamente antes da abertura. A diferença entre este início de abertura e a pressão de abertura é o vazamento. Para gás ou vapor, "simmer" é o vazamento imediatamente antes da abertura (pop). Para válvulas de serviço de líquido, o vazamento é o fluxo não-contínuo (descargas)imediatamente antes de se tornar contínuo.

Levantamento é a elevação do disco nas válvulas de alívio de pressão.

Porcentagem do fluxo medido em uma porcentagem autorizada de sobrepressão permitida pelo código aplicável. A capacidade nominal geralmente é expressa em libras por hora (libras/hora) ou pé cúbico padrão por minuto (SCFM) para vapores e gases e em galões por minuto (GPM) para líquidos.

O diferencial entre a pressão de abertura e a pressão de fechamento de uma válvula de alívio de pressão, expresso como porcentagem da pressão de abertura, ou libras por polegada quadrada manométrica.

Aumento de pressão sobre a máxima pressão de trabalho admissível do vaso durante a descarga através da válvula de alíviode pressão, expressa como uma porcentagem daquela pressão, ou libras por polegada quadrada.

Aumento de pressão sobre a pressão de abertura no dispositivo de alívio primário. A sobrepressão é similar à acumulação quando o dispositivo de alívio é ajustado na máxima pressão de trabalho admissível do vaso. Normalmente, a sobrepressão é expressa como uma porcentagem da pressão de abertura.

Pressão na saída de uma válvula de segurança, especificada como a seguir: a. Constante - Especifica contrapressão constante única (por exemplo, 10 psig). b. Variável - Especifica um intervalo de contrapressão variável usando os limites mínimo e máximo (por exemplo, 0 a 10 psig). c. Se ambas ocorrem, especificar se são adicionais.

A pressão no coletor de descarga antes da abertura da válvula de segurança.

Pressão que se desenvolve na saída da válvula como resultado do fluxo, após a abertura da válvula de segurança.

As válvulas em serviço de processo geralmente dão melhores resultados se a pressão de operação não excede 90% da pressão de abertura. Um diferencial mínimo de 25 psig é recomendado. Nas linhas de descarga de bombas e compressores, contudo, o diferencial exigido entre as pressões de operação e de abertura pode ser maior em razão das pulsações de pressão vindas de um pistão alternativo. É recomendado que a válvula seja ajustada o mais acima da pressão de operação possível.

Inclui o bocal, haste, guia, disco e fole.

O CDTP leva em conta a influência da temperatura e da contrapressão para que se possa fazer o ajuste em uma bancada de testes. Esta é a pressão na qual a válvula é ajustada para abrir na bancada de teste em temperatura ambiente. Esta pressão inclui o fator de correção para o trabalho em diferentes temperaturas em condições de serviço. A CDTP pode também pode incluir a compensação de ajuste de pressão para os casos de contrapressão constante. As válvulas para altas temperaturas são normalmente ajustadas e testadas em temperaturas das condições atmosféricas. É costume serem feitos alguns ajustes na pressão de abertura sob condições atmosféricas para compensar o efeito das altas temperaturas de operação. As válvulas são então, testadas na Pressão de Teste de Diferencial a Frio.CDTP Quando a pressão de abertura é aumentada para compensar a maior temperatura de operação, a seleção da mola é baseada na pressão de abertura real sem considerar a correção do diferencial a frio. As normas internacionais abaixo mencionam o CDTP:

Cálculo (dimensionamento)Para o cálculo de uma PSV deve-se prever:

O Cálculo de uma vazão de PSV deve levar em conta todos os cenários possíveis, como por exemplo:

Deve-se calcular a vazão requerida de produto em cada um dos cenários. Aquele que tiver maior vazão torna-se o cenário. Por exemplo, um tanque de gás liquefeito pressurizado recebe bombeamento de um compressor. A máxima pressão do compressor é capaz de romper o tanque, mas sua vazão máxima é 2 t/h de produto. Em caso de fogo externo, a expansão de gás dentro do vaso é de 10 t/h, conseqüêntemente a PSV deve estar projetada para permitir a passagem de 10 t/h, o pior cenário. Em caso do cenário do compressor, a PSV será suficiente para proteger o tanque. Dimensionamento da área do OrifícioCalcule a área (Ac) requerida do orifício apropriado da válvula, utilizando as seguintes informações: • Pressão de operação • Pressão de abertura • Temperatura de operação • Temperatura de alívio • Temperatura de projeto • Tipo de fluido • Capacidade de alívio requerida • Sobrepressão permissível (escolha uma) - ASME Seção VIII, Uma Válvula (10% de Sobrepressão) - ASME Seção VIII, Múltiplas Válvulas (16% de Sobrepressão) - ASME Seção VIII, Dimensionamento contra Incêndio (21% de Sobrepressão) • Contrapressão - Constante - Variável (desenvolvida ou superimposta) • Gases e vapores Compressibilidade Peso Molecular Densidade Razão de Calor Específico • Líquidos Peso Específico Viscosidade NormasPara dimensionamento e seleção de PSV são utilizadas as normas americanas ASME I, ASME VIII, API-520 ou ainda Europeias como a AD 2000 , PED dependendo da condição e localidade. Ver tambémReferências

|

Portal di Ensiklopedia Dunia