|

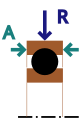

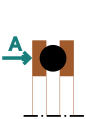

玉軸受   玉軸受(たまじくうけ)は、軸受の可動部品間を玉を使って分離する転がり軸受の一種。ボール軸受、ボールベアリング (ball bearing) とも。 概要玉軸受は、回転時の摩擦を軽減し、ラジアル荷重およびアキシャル荷重を支持することを目的とする。そのため、少なくとも2つの軌道輪(レース)で玉を囲み、玉を通して荷重を伝達する。通常、軌道輪の一方を固定する。一方の軌道輪が回転すると、それによって玉も回転する。玉が自転することで、2つの表面が接して回転するよりも摩擦が低くなる。 玉軸受は玉と軌道輪の接触面積が小さいため、他の大きさが同程度の転がり軸受に比較して荷重許容量が低くなる傾向がある。しかし、内輪と外輪がずれていても許容できるという特徴がある。 玉軸受は玉の製造コストが低いことから、他の軸受と比較すると最も安価なころがり軸受と言うことが出来る。最近では工具鋼分野で、ナノテクノロジーによってボールベアリング状の結晶を形成することも行われている。 種類玉軸受にはいくつかの一般的設計があり、それぞれに利点と欠点がある。素材も様々で、ステンレス鋼、クロム鋼、セラミックス(窒化ケイ素: Si3N4、ジルコニア: ZrO2)などがある。玉をセラミックス、軌道輪を金属とするハイブリッド玉軸受もある。

運用条件寿命軸受の計算上の寿命は、荷重と回転速度に基づく。規格上の軸受の寿命は、荷重の3乗に反比例する[10]。軸受の公称最大荷重(SKFのデータシートなどに記されている数値)は、寿命を50 Hz(すなわち3,000RPM)で100万回転としたときの値であり、連続運転で約5時間の寿命になる。データシートに対応した軸受のうち90%はすくなくともこれ以上の寿命を持ち、50%の軸受は少なくともその5倍の寿命を持つ。 工業規格上の寿命は、1947年に Lundberg と Palmgren の行った研究に基づいて計算されている。その式によれば、寿命を制限しているのは金属疲労であり、寿命の分布はワイブル分布に従う。この式には様々な派生の式があり、材料の特性、潤滑、荷重などを考慮したものがある。荷重を考慮した式は、Lundberg と Palmgren が決定した荷重と寿命の関係が最近の材料では成り立たないことを暗黙に前提としているとも言える。 故障軸受が回転していない状態では、最大荷重は玉の非弾性変形を生じる力で決定される。玉が偏平に変形すると、軸受けは回転しなくなる。静止状態か低速回転状態での最大荷重を静等価荷重と呼ぶ。 軸受が回転している場合、同じ力がかかっても玉は回転した状態なので1点が偏平になるわけではなく、軸受は回転し続ける。しかしこれが長く続くと、玉は金属疲労によって故障する。回転する軸受の最大荷重を動等価荷重と呼び、静等価荷重の2倍から3倍になる。 軸受が回転していて、過大な荷重が1回転に満たない短時間だけかかる場合、その荷重がかかる間に軸受は回転していないと見なせるので、計算には静等価荷重を使う必要がある。 最大荷重一般に、玉軸受の最大荷重は、軸受の外径と軸受の幅をかけた値に比例する(幅は軸方向の厚みである)。 SKFの単列深溝玉軸受(推奨通りの潤滑を施しているものとする)の公称最大静止ラジアル荷重は約12 N/mm2である。ここで「ラジアル」は、軸とは直角方向の荷重を意味し、mm2(平方ミリメートル)は軸受の外径と幅をかけたものを意味する。 SKFの円筒ころ軸受は16 N/mm2から24 N/mm2の荷重を扱え、球面ころ軸受や円錐軸受では約25 N/mm2である。 JIS B 1519に定義される静定格荷重は,転動体直径の約0.0001倍の大きさの永久変形(すなわち塑性変形)が発生する荷重を示している.Koyoでは,自動調心玉軸受は4,600 MPa、その他の玉軸受(単列深溝玉軸受・アンギュラ玉軸受等)は4,200 MPa,ころ軸受は4,000 MPaとされている[11]。 潤滑公称の最大荷重で公称の寿命まで軸受をもたせるには、推奨されている動粘度以下の潤滑物質(油やグリース)による潤滑が必須である。動粘度はギリシア文字 で示されることが多い。一般に軸受けの直径が大きいほど、推奨される動粘度は低くなる。 推奨動粘度は回転数が上がると低くなる。大まかに言うと、3,000RPM以下では、回転速度が10分の1になると推奨動粘度が6倍になり、3,000RPM以上では、速度が10倍になると推奨動粘度が3分の1になる。 軸受内径が50 mmで、3,000RPMで回転させる場合、推奨される動粘度は12 mm2/sである。 なお、油の動粘度は温度によって大きく変化する。温度が50℃から70℃上昇すると、動粘度が10分の1になることもある。 粘度が推奨値より高い潤滑油を使うと、だいたい粘度の平方根に比例して軸受の寿命が延びる。粘度が推奨値より低い場合、軸受の寿命は縮み、その程度はどういう潤滑油を使うかに依存する。極圧(EP)添加剤を加えた潤滑油の場合、寿命は高粘度の場合のように動粘度の平方根に比例する。普通の潤滑油では、粘度が推奨値より低ければ、粘度の2乗に比例した寿命となる。 グリースを潤滑に使うと、グリースが軸受けに粘着して周囲の環境から守るという利点があるが、頻繁に交換が必要になり、高温になるとグリースが溶けて周囲に漏れ出し、軸受けの最大荷重が小さくなるという問題がある。グリースの交換間隔は、軸受の径が大きいほど短くなる。例えば40 mmの軸受で5,000時間ごとにグリースを交換しなければならない場合、100 mmの軸受けでは500時間ごとにグリースを交換する必要がある。 潤滑油を潤滑に使うと最大荷重は大きくなるが、ほうっておくと潤滑油は重力に引かれて軸受けから漏れ出していくため、常に潤滑油を供給するような手段を講じなければならない。潤滑油が50℃より熱くならない場合、潤滑油の交換が1年に1回でよいとしたら、100℃になるような用途では、年に4回交換する必要がある。自動車のエンジンでは、潤滑油が100℃程度になるが、フィルターによって潤滑油の品質を保つ機構があるため、それほど頻繁に潤滑油を交換する必要はない。 荷重の方向軸受は多くの場合、軸と直角な荷重(ラジアル荷重)を支持する。軸方向の荷重(アキシャル荷重)をどれだけ支持できるかは軸受の種類に依存する。スラスト軸受はアキシャル荷重専用に設計されている。 単列深溝玉軸受の場合、SKFの文書によると最大アキシャル荷重は最大ラジアル荷重の50%程度とされているが、同時に軽く小さい軸受では最大アキシャル荷重は最大ラジアル荷重の25%程度だとも記している。 単列アンギュラ玉軸受の場合、アキシャル荷重は最大ラジアル荷重の約2倍までで、円錐軸受では最大アキシャル荷重は最大ラジアル荷重の1倍から2倍の間である。 仕様としてアキシャル荷重とラジアル荷重が示されている場合、それらをベクトルとして合計することで総荷重が得られ、公称最大荷重との組合せで寿命を予測することができる。 はめあい軸受は一般に回転する部分と接する軌道輪をその回転するもの(歯車、軸など)と固定する必要がある。一方、回転しない側の軌道輪はすべりも可能なように固定しないことが多い。スラスト軸受では、両側を固定する必要がある。軸受と軸やハウジングの接する面を「はめあい面」と呼び、固定する場合を「しまりばめ」、固定しない場合を「すきまばめ」と呼ぶ。 1本の軸に2つの軸受けを取り付ける場合、温度によって軸が膨張したり収縮することを考慮しなければならない。このとき両方を軸に対して固定すると、膨張によってアキシャル荷重が生じ、軸受が破損する恐れがある。したがって、少なくともどちらか一方は軸上をすべることができるよう固定しないでおく。 「すきまばめ」では、「しめしろ」として少なくとも4 µmが必要である。これは、旋盤で加工した「はめあい面」の粗さが一般に1.6 µmから3.2 µmとなっているためである。 精度軸受は、その内径と軸径がぴったり合っている場合のみ最大荷重に耐えることができる。 軸受の寸法は非対称な許容差になっており、例えば、40 mmの外径の軸受けでは、外径の許容差は-13 µmから+3 µmで、内径の許容差は-9 µmから+0 µmとなっている。 「しまりばめ」で軸に固定しようとすると、径がほとんど同じであるため、かなりの力を加えないと所定の位置に軸受を取り付けることができない。小さい軸受ならハンマーで叩いたりプレス機で押すことで取り付けられるが、大きな軸受では熱して膨張させて取り付けるしか方法がない。SKFでは、125℃以上に軸受けを熱することを推奨しないとしている。 ねじり荷重を避ける1つの軸を2つの軸受で支持していて、それらの回転軸が一致していない場合、大きな力が軸受にかかって破損する恐れがある。小さなずれは許容されるが、どこまで許容されるかは軸受の種類によって異なる。自動調心型の軸受では、許容されるずれは円弧の角度にして1.5度から3度である。自動調心型でない軸受では、円弧の角度にして2分から10分程度しかずれを許容できない。 用途現在、玉軸受は様々な用途に使われている。例えば、歯科用機器や医療機器にも使われている。この場合人体に接するものであるため、殺菌可能で腐食に耐える材料で作る必要がある。そのため、440Cステンレス鋼がそういった用途に使われていて、高速で滑らかな回転が可能となっている[12]。

脚注・出典

関連項目外部リンク |

Portal di Ensiklopedia Dunia