|

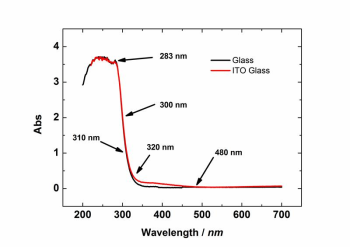

Indium-ón-oxid Az indium-ón-oxid (angolul: indium tin oxide, ITO) indium, ón és oxigén háromkomponensű összetétele, változó arányban. Az oxigéntartalomtól függően, kerámiaként, vagy fémötvözetként írható le. Az indium-ón-oxid összetétele jellemzően (tömegszázalékosan) 74% In, 8% Sn, 18% O. Az oxigénnel telített összetételű változatok annyira jellemzőek, hogy a telítetlen kompozíciókat oxigénhiányos ITO-nak nevezik. Vékony rétegben átlátszó és színtelen, ömlesztett formában (vastag rétegben) sárgás-szürkés árnyalatú. Az infravörös tartományban jó visszaverő képességű (tükörként működik). Az indium-ón-oxid az egyik legszélesebb körben használt átlátszó, vezetőképes oxid. Nemcsak a jó elektromos vezetőképessége és optikai átlátszósága miatt, hanem azért is, mert könnyű belőle vékony filmet leválasztani, de még a nedvességnek is ellenáll. Mint minden átlátszó, vezető filmnél, itt is kompromisszumot kell kötni a vezetőképesség és az átlátszóság között, a réteg vastagságának és a töltéshordozók koncentrációjának növelése emeli a film vezetőképességét, de csökkenti az átlátszóságát. Az indium-ón-oxid vékony rétegeit leggyakrabban fizikai gőzfázisú leválasztással hordják fel a felületekre. Emellett használják az elektronsugaras leválasztást, vagy a katódporlasztásos leválasztási technikákat. Anyagok és tulajdonságok Az ITO indium és ón vegyes oxidja, olvadáspontja, 1526 °C és 1926 °C között (1800–2200 K) van, az összetételtől függően. A leggyakrabban használt ITO egy nagyjából In4Sn összetételű anyag oxidja, egy n-típusú félvezető, nagy, 4 eV körüli tiltott sávval. Kis elektromos ellenállása (~10 −4 Ω·cm) mellett a belőle készített vékonyréteg optikai áteresztőképessége (transzmisszió) 80%-nál is nagyobb lehet.[1] Ezeket a tulajdonságok nagyon előnyösek az érintőképernyős alkalmazások esetén, például a mobiltelefonokban. Gyakori felhasználásokAz indium-ón-oxid (ITO) egy optoelektronikai anyag, amelyet széles körben alkalmaznak mind a kutatásban, mind az iparban. Az ITO számos alkalmazáshoz használatos, például lapos kijelzőkhöz, intelligens ablakokhoz, polimer alapú elektronikához, vékonyfilmes fotovoltaikához (napelemekhez). Ezen túlmenően, az üvegfelületekre készült ITO vékonyrétegek hasznosak lehetnek üvegablakokon alkalmazva, kihasználva, hogy az infravörös (hő)sugárzást visszaverik.[2] Az ITO-t elektrolumineszcens, hajlítható lámpák, fényforrások készítéséhez használják.[3] Ezenkívül az ITO vékonyrétegeket elsősorban tükröződésmentes bevonatként, valamint elektrolumineszcenciás céljára használják, ahol a vékony, vezető filmeket átlátszó elektródákként alkalmazzák.[4] Az ITO-t szintén nagyon gyakran használják átlátszó vezető bevonat készítésére folyadékkristályos kijelzőkben (LCD) olyan kijelzőkhöz, mint az OLED -kijelzők, plazmaképernyők, érintőpanelek és az elektronikus tinta. Az ITO vékony filmjeitnapelemekben, antisztatikus bevonatokban és EMI- árnyékolásokban is használják. A szerves fénykibocsátó diódákban (OLED) az ITO-t használják anódként (lyukbefecskendező réteg). A szélvédőkre felvitt ITO fóliákat a repülőgépek szélvédőinek jégmentesítésére használják. A fóliára adott elektromos feszültség hatására benne elektromos áram folyik, ami hőt termel, ez olvasztja le az üvegre fagyott jeget. Az ITO-t az elektromágneses sugárzás visszaverésére is használják. Az F-22 Raptor pilótafülkéjének teteje ITO-bevonattal rendelkezik, amely visszaveri a radarhullámokat, fokozva lopakodó képességeit és jellegzetes aranyszínű árnyalatot kölcsönöz neki.[5] Az ITO-t különféle optikai bevonatokhoz is használják, különösen az infravörös fényt visszaverő bevonatokhoz ("forró" tükrök) az autóiparban és a nátriumgőzlámpák üvegein. Az egyéb felhasználási területek közé tartoznak a gázérzékelők,[6] tükröződésgátló bevonatok[7], a dielektrikumok elektromos nedvesítése és a VCSEL[8] lézerekhez használt Bragg reflektorok[9]. Az ITO-t infravörös visszaverőrétegként is használják az alacsony energiaveszteségű ablaküvegekhez. Az ITO-t szenzorbevonatként (optikai szűrőként) is használták a Kodak DCS kamerákban (a DCS 520-tól típustól kezdve) a kék színcsatorna jelének növeléséhez. Az ITO vékonyrétegű nyúlásmérők még akár 1400 °C hőmérsékleten is működnek, ezért jól használhatók extrém körülmények között, például gázturbinákban, sugárhajtóművekben és rakétahajtóművekben.[10] Az ezüst nanorészecske – ITO hibridAz ITO-t kiváló minőségű hajlékony elektronikai eszközök készítéséhez, hordozóként,[11] hajlékonysága azonban a vezetőképessége növelése közben csökken. Korábbi kutatások kimutatták, hogy az ITO mechanikai tulajdonságai javíthatók azzal, ha növeljük a kristályossági fokát.[12] Az ezüsttel (Ag) való adalékolás javíthatja ezt a tulajdonságot, de egyben rontja az átlátszóságát.[13] Ennek továbbfejlesztéseként, Ag nanorészecskéket (AgNP-ket) ágyaznak be, így a homogén anyagú helyett egy hibrid ITOt létrehozva. Ez hatékonynak bizonyult az átlátszóság javításához. A hibrid ITO az egyik irányítottságú (orientációjú), AgNP-ken növesztett doménekből (tartomány, melyben ugyanaz a kristályirány) és egy másik irányítottságú tiszta ITOból áll. Az AgNP-re növesztett domének mechanikailag erősebbek, mint a tiszta ITO ezért gátolják a repedések terjedését, jelentősen növelve a teljes anyagréteg rugalmasságát. A hibrid ITO, hajlítással szembeni ellenállása jelentősen kisebb a homogén ITO-éhoz képest (hajlékonyabb).[14] Alternatív előállítási módszerekAz ITO-t jellemzően drága és energiaigényes eljárásokkal választják le, amelyek a fizikai gőzleválasztással (PVD) kapcsolatosak. Ilyen folyamatok közé tartozik a katódporlasztás, amely rideg rétegek kialakulását eredményezi. Szalagöntési folyamatEgy részecskealapú technikát alkalmazó alternatív eljárás, az úgynevezett szalagöntés[15]. Ebben az ITO nanorészecskéket először diszpergálják, majd szerves oldószerekbe helyezik a stabilitás érdekében. A benzil-ftalát lágyító és a polivinil-butiral kötőanyag hasznosnak bizonyult a nanorészecskés szuszpenziók előállításához. A szalagöntési folyamatot követően a zöld fényű ITO szalagok vizsgálatából az derült ki, hogy az optikai áteresztőképesség körülbelül 75%-ra nőtt, míg az elektromos ellenállás alsó határa pedig 2 Ω·cm.[3] Az ITO nanorészecskék használata meghatározza, hogy milyen alapréteget használhatunk, mivel a szinterezéshez magas hőmérséklet szükséges. Alternatív kiindulási anyagként az In-Sn ötvözet nanorészecskéi a lehetséges alaprétegek szélesebb skáláját teszik lehetővé.[16] Először az In-Sn ötvözetből egybefüggő, vezetőképes réteg képződik, ezután oxidálják, amitől jelentősen megnő az átlátszósága. Ez a kétlépéses eljárás termikus izzítást foglal magában, ami speciális légkört és hosszabb kezelési időt igényel. Mivel a fém nanorészecskék lézeres kezeléssel könnyen alakíthatók vezető fémfilmmé, a termékek homogén kialakításának érdekében lézeres szinterezést alkalmaznak, ami könnyen és olcsóbban használható, mivel levegőben is elvégezhető.[17] Vegyi vékonyítással előállított filmekA plazmonikus fém nanoszerkezetek numerikus modellezése szerint kedvező optikai tulajdonságokkal rendelkezhetnek a nanolemez-mintázatú, hidrogénezett amorf szilícium (a-Si:H) vékonyrétegét alkalmazó fotovoltaikus (FV) napelemcellák. A plazmonikusan javított FV-eszközökkel kapcsolatban felmerülő probléma, hogy nehéz létrehozni az olyan „ultravékony” átlátszó vezető oxidokat (transparent conducting oxide, TCO), amelyek optikailag eléggé átlátszóak, de ugyanakkor az elektromos ellenállásuk is eléggé alacsony ahhoz, hogy FV eszközök felső érintkezőiként/elektródáiként használhassák őket. Sajnos a legtöbb TCO-val kapcsolatos kutatás viszonylag vastag rétegeken történik. Azon néhány esetben, mikor vékony TCO-t vizsgáltak, ezekre a vezetőképesség jelentős kisebbnek adódott. Ennek leküzdésére először vastag réteget növesztenek, amit aztán vegyileg addig "borotválnak", míg, végül egy megfelelően vékony réteget marad belőle, amely egybefüggő és erősen vezetőképes.[18] Gyártási költségekAz ITO-val kapcsolatos fő probléma az előállítási költsége, mert ez többszöröse annak, ami az alumínium-cink-oxid (aluminium zinc oxide, AZO) előállításához kell. Az AZOt általában átlátszó vezető oxidnak használják (angolul: transparent conductive oxide, TCO) alacsony költsége és a látható tartománybeli, viszonylag jó optikai áteresztőképessége miatt. Az ITO azonban sok más fontos tulajdonságban felülmúlja az AZO-t, például a nedvességgel szembeni ellenálló képességben. Az ITO-nak nem árt a nedvesség, a réz-indium-gallium-szelenid napelem részeként 25-30 évig stabil marad a háztetőn. Míg az ITO katódporlasztással történő használt anyag (katód), lényegesen költségesebb, mint az AZO-hoz szükségesek, de az egy-egy napcellákhoz csak meglehetősen kis mennyiségű anyagra van szükség (kevés fogy) belőle. Így az egy napelemcellára eső gyártási költséghez is meglehetősen kicsi a hozzájárulásuk. Előnyök Az ITO elsődleges előnye az AZO-hoz képest, az LCD-k átlátszó vezetőjeként (elektródájaként), hogy az ITO-ba pontosan lehet finom mintákba maratni.[20] Az AZO azonban nem maratható ilyen pontosan: érzékeny a mintázat kialakításához használt savas maratásra, hajlamos az alámarásra.[20] Az ITO másik előnye az AZO-hoz képest, hogy ha a nedvesség behatol, az ITO kevésbé bomlik le, mint az AZO.[19] Az ITO-val bevont üvegre sejteket lehet tenyészteni, ami új lehetőségeket nyit a növekvő sejtek elektronmikroszkópos vizsgálataiban.[21] ITO a kutatásbanAz ITO felhasználható a nanotechnológiában, hogy utat biztosítson a napelemek új generációjához. Az ezekkel az eszközökkel készült napelemek alacsony költségű, ultrakönnyű és rugalmas cellákat kínálnak sokféle alkalmazással. A nanorudak méretei miatt már számottevőek a kvantumméret-hatások, amik befolyásolják optikai tulajdonságaikat, ezzel szabályozható az optikai elnyelőképességük. Elérhető, hogy egy meghatározott szűk hullámhossz tartományban erősen elnyelőek legyenek. Több, különböző méretű rudakból készített napcella egymásra helyezésével a nap színképében levő hullámhosszok szélesebb tartománya gyűjthető össze és alakítható elektromos energiává. Ezenkívül a rudak nanoméretű térfogata a hagyományos cellához képest jelentősen csökkenti a szükséges félvezető anyag mennyiségét.[22][23] A legújabb tanulmányok kimutatták, hogy a nanostrukturált ITO miniatürizált fotokondenzátorként is viselkedhet, amely az anyagok közt egyedülálló módon egyesíti a fényenergia elnyelését és tárolását.[24] Újrafeldolgozás Az ITO szinterezésének folyamatában használt maratóvíz újra használható, de csak korlátozott számú alkalommal, utána cserélni és a használtat ártalmatlanítani kell. Amorf indium-cink-oxidAz indiumtartalom és a feldolgozási nehézségek csökkentése és az elektromos homogenitás javítása érdekében amorf, átlátszó, vezető oxidokat fejlesztettek ki. Az egyik ilyen anyag, az amorf indium-cink-oxidban rövid távolságú a kristályosodási rend, mert a kristályosodást megzavarja az oxigén és a fématomok arányának különbsége az In2O3 és a ZnO között. Az indium-cink-oxid az ITO-hoz hasonló tulajdonságokkal rendelkezik.[25] Az amorf szerkezet 500 °C-ig stabil marad, ami lehetővé teszi a szerves napelemeknél megszokott fontos feldolgozási lépéseket.[26] A homogenitás javulása előnyössé teszi ezt az anyagot szerves napelemek gyártásához. Jegyzetek

FordításEz a szócikk részben vagy egészben az Indium tin oxide című angol Wikipédia-szócikk ezen változatának fordításán alapul. Az eredeti cikk szerkesztőit annak laptörténete sorolja fel. Ez a jelzés csupán a megfogalmazás eredetét és a szerzői jogokat jelzi, nem szolgál a cikkben szereplő információk forrásmegjelöléseként. |

Portal di Ensiklopedia Dunia