|

Variateur électronique de vitesse  Un variateur électronique de vitesse (en anglais variable frequency drive ou VFD) est un dispositif destiné à régler la vitesse et le couple d'un moteur électrique, en faisant varier les paramètres de son alimentation : la valeur de la tension et, pour les moteurs à courant alternatif, le plus souvent la fréquence de la tension délivrées à la sortie de celui-ci. Durant les quatre dernières décennies, les progrès de l'électronique de puissance ont permis de réduire le coût et la taille des variateurs de vitesse. Ils concernent à la fois les interrupteurs à semi-conducteurs utilisés, la topologie, les méthodes utilisées en contrôle-commande et en simulation, le matériel et les logiciels employés pour la commande. Les dispositifs de l'électronique de puissance à la base de leur réalisation sont le hacheur, le gradateur, l'onduleur et le couplage redresseurs/onduleurs. Principe et description Un variateur de vitesse est constitué d'un moteur électrique, d'un contrôleur et d'une interface utilisateur. Il fait partie d'un système d'entraînement[1],[2]. Pour démarrer les moteurs électriques et contrôler leur vitesse, les démarreurs rhéostatiques, les variateurs de vitesse mécaniques et les groupes tournants (groupe Ward Leonard) ont été les premières solutions. En raison des progrès de l'électronique de puissance, les variateurs électroniques se sont imposés dans l’industrie comme des solutions économiques, fiables et sans entretien. Historiquement, le variateur électronique pour moteur à courant continu a été la première solution offerte puis sont apparus des convertisseurs de fréquence fiables et économiques[3]. Interface utilisateurL'interface utilisateur permet de démarrer et d'arrêter le moteur ainsi que d'en ajuster la vitesse. Elle peut aussi inclure le fonctionnement du moteur en sens inverse, un sélecteur pour choisir entre commande manuelle et automatique, respectivement locale ou à distance, de la vitesse. L'interface dispose d'un affichage qui donne des informations sur le statut du moteur. Des touches permettent à l'utilisateur de communiquer avec l'interface. Des ports d'entrée et de sortie sont souvent fournis pour connecter d'autres périphériques, signaux... Un port série, par exemple, sert à configurer le contrôleur à partir d'un ordinateur[4],[5],[6]. Quadrants de fonctionnement d'un moteur électrique Les moteurs électriques peuvent fonctionner de quatre manières différentes, appelées quadrants et définis comme suit[7] :

Les variateurs de fréquence peuvent, selon les cas, être construits pour autoriser le fonctionnement dans un, deux ou quatre quadrants. Dans le premier cas, seul le quadrant 1 est géré. Un freinage n’est possible que par l’adjonction d’une résistance absorbant le courant généré par le moteur. Le freinage n’est pas piloté. Les ventilateurs ou les pompes centrifugeuses utilisent ce genre de fonctionnement. Si les quadrants 1 et 2 sont gérés, le moteur peut accélérer et freiner en inversant le sens de rotation. Si les quadrants 1 et 4 sont gérés, le moteur peut accélérer et freiner en sens avant. Les dispositifs quatre quadrants gèrent tous les cas possibles. Les principales fonctions des variateurs de vitesse électroniquesContrôle des accélérationsLa mise en vitesse du moteur est contrôlée au moyen d’une fonction du temps généralement réglable nommée rampe d’accélération, ce qui permet de choisir la durée de mise en vitesse approprié à l’application. le plus souvent cette rampe est linéaire ou en forme de « S ». La rampe en « S » est utilisée soit dans les applications comportant une charge mécanique fortement inertielle ou des dispositifs qui manipulent les liquides ou encore des objets fragiles[8]. Afin d'éviter de forts courants d'enclenchement au démarrage des moteurs, les variateurs de fréquence appliquent tout d'abord une fréquence et une tension faibles au moteur. Elles sont ensuite augmentées progressivement. Les méthodes de démarrage permettent typiquement au moteur de développer 150 % de son couple nominal, tout en limitant le courant à 50 % de sa valeur nominale à faible vitesse. Un variateur de fréquence peut aussi être configuré pour produire un couple de 150 % de sa valeur nominale, de la vitesse nulle à la vitesse nominale[9]. Cette configuration a cependant tendance à faire chauffer le moteur si la période de faible vitesse se prolonge. L'ajout de ventilateurs est une option pour dissiper la chaleur produite. Régulation de vitesseUn régulateur de vitesse est un variateur asservi en boucle fermée. La vitesse du moteur est définie par une consigne. La valeur de la consigne est en permanence comparée à un signal de retour, image de la vitesse du moteur délivré par le capteur (génératrice tachymétrique ou un générateur d’impulsions électriques ou capteur opto-électroniques monté en bout d’arbre du moteur). Si un écart est détecté à la suite d'une variation de la vitesse réelle, le variateur agit de façon à ramener la vitesse à sa valeur de consigne. Variation de vitesseUn variateur de vitesse peut ne pas être régulateur. C’est un système plus simple qui possède une commande mais en boucle ouverte, c'est-à-dire sans comparaison avec la vitesse réelle. Cette dernière peut donc varier en fonction des perturbations comme des fluctuations de la tension d’alimentation ou de la charge mécanique. Décélération contrôléeQuand un moteur est mis hors tension, sa décélération résulte uniquement du couple résistant de la machine et de son inertie propre (décélération naturelle). Les démarreurs et variateurs électroniques permettent de contrôler la décélération au moyen d’une fonction du temps, rampe de décélération, généralement indépendante de la rampe d’accélération. Si la décélération souhaitée est plus rapide que la décélération naturelle, le variateur commande le moteur afin d'augmenter le couple résistant, on parle alors de freinage électrique. Ce dernier peut s’effectuer, soit par renvoi d’énergie au réseau d’alimentation pour les variateurs de fréquence quatre quadrants, soit par dissipation dans une résistance de freinage (freinage rhéostatique). Dans le cas contraire, le moteur doit développer un couple moteur pour continuer à entraîner la charge jusqu’à l’arrêt.

Inversion du sens de marcheL’inversion de la tension d’alimentation (variateurs pour moteur à courant continu) ou l’inversion de l’ordre des phases d’alimentation du moteur (variateurs pour moteur à courant alternatif) est réalisée automatiquement par le variateur. Freinage d’urgenceCe freinage consiste à arrêter un moteur indépendamment de la rampe de ralentissement. Pour les variateurs de vitesse pour moteurs asynchrones, on peut le réaliser de manière économique par injection de courant continu dans le moteur. Toute l’énergie mécanique est alors dissipée dans le rotor de la machine et, du fait de l'échauffement qui en résulte, ce freinage ne peut être qu’occasionnel. Pour un variateur pour moteur à courant continu, on referme l'induit sur une résistance de charge adaptée (freinage rhéostatique). Protections intégréesLes variateurs assurent en général la protection thermique des moteurs et de leurs propres composants. Les variateurs sont, d’autre part, loe plus souvent équipés de protections contre :

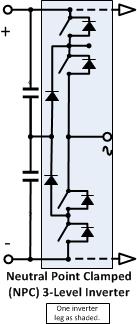

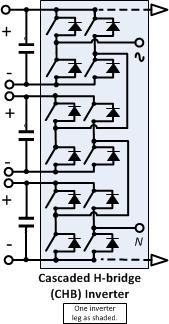

Variateur pour moteur électrique à courant alternatifLes moteurs électriques à courant alternatif utilisés dans les variateurs de vitesse sont principalement des moteurs asynchrones triphasés. Il est également possible d'employer des moteurs monophasés, mais ce cas est plus rare. Les moteurs synchrones présentent des avantages dans certaines situations, toutefois les asynchrones sont globalement moins coûteux et adaptés à la plupart des utilisations. Les moteurs des variateurs de vitesse sont souvent conçus pour avoir une vitesse de fonctionnement fixe. Les surtensions imposées par les variateurs de vitesse rendent indispensable une conception adaptée au moteur. Des normes internationales décrivent les contraintes à observer[10]. ContrôleurPrincipeLe contrôleur du variateur de vitesse est un composant d'électronique de puissance à base de semi-conducteurs. Il est souvent composé d'un redresseur, d'un circuit intermédiaire en tension continue. Dans le premier cas, ils convertissent la tension alternative du réseau électrique en une tension de sortie également alternative mais de phase et d'amplitude souhaitées pour le moteur électrique. Les variateurs de vitesse en source de tension sont les plus répandus. Dans le cas où une tension continue est disponible, les variateurs de vitesse sont seulement composés d'un onduleur. Les redresseurs sont généralement des ponts de diodes (ou de Graetz) double alternance triphasés à six pulsations. Dans le cas d'un variateur fonctionnant en source de tension, le circuit intermédiaire est constitué d'une capacité montée en parallèle, qui sert à la fois à lisser la tension et à servir de tampon entre les deux sources de tension que sont le redresseur et l'onduleur. La tension continue est ainsi constante à l'entrée de l'onduleur. Celui-ci la transforme en une tension sinusoïdale pour alimenter le moteur. Les onduleurs en source de tension ont un facteur de puissance plus élevé et fournissent une tension ayant moins d'harmoniques que ceux en source de courant (pour plus de détails se référer à la partie topologies génériques ci-dessous). Il est également possible d'avoir un contrôleur fonctionnant en convertisseur de phase, avec seulement une phase en entrée et trois phases en sortie[11]. Les composants à semi-conducteurs ont réalisé des progrès importants ces cinquante dernières années. Leurs tension, courant et fréquence de commutation admissibles ont considérablement augmenté. L'arrivée sur le marché des IGBT en 1983 a marqué une évolution importante. Ils se sont imposés comme les composants semi-conducteurs les plus utilisés dans les onduleurs associés aux variateurs de fréquence. Les contrôleurs ont bénéficié de ces progrès[12],[4],[13],[14]. Stratégies de commandeDifférentes stratégies de commande existent. La plus simple est la commande scalaire, qui consiste à maintenir constant le rapport tension sur fréquence (U/Hz) aux bornes du moteur. En d'autres termes, le flux magnétique dans le moteur est constant. Le couple par contre ne l'est pas. La commande scalaire est suffisante pour de nombreuses applications, mais elle a de faibles performances. Les fonctionnements en basse vitesse, dynamiques, demandant un positionnement précis, en sens opposé... sont mal supportés. Des variantes de la commande scalaire utilisent un rapport tension / fréquence dépendant de la situation[15]. Les deux autres stratégies de commande utilisées sont la commande vectorielle et la commande directe du couple. Elles reposent sur des changements de base et des calculs matriciels effectués sur les courants et les tensions, et permettent de commander précisément à la fois le flux et le couple des moteurs électriques. Elles sont plus complexes mais offrent des performances supérieures[16]. Modulation Les trois stratégies de commande précitées délivrent à l'onduleur une consigne de tension ou de courant, selon les cas. La modulation permet ensuite de mettre en œuvre cette consigne pour alimenter le moteur. La modulation de largeur d'impulsions (MLI) est la technique la plus répandue. Elle peut utiliser divers algorithmes. La méthode du vecteur spatial gagne progressivement du terrain sur la méthode intersective plus ancienne[17]. La figure ci-contre illustre cette dernière méthode, qui consiste à comparer la modulante (le signal à synthétiser) à une porteuse généralement triangulaire. Le signal de sortie vaut 1 si la modulante est plus grande que la porteuse, ou 0 sinon. Le signal de sortie change donc d'état à chaque intersection de la modulante et de la porteuse[4],[18],[19]. SurvitesseLes moteurs asynchrones et les moteurs synchrones bobinés peuvent fonctionner à une vitesse supérieure à leur vitesse nominale, dite « survitesse », en réduisant leur flux magnétique. La puissance nominale ne devant pas être dépassée, il faut alors réduire le couple en proportion inverse de la vitesse. Les moteurs synchrones à aimants permanents ne disposent que de capacités de fonctionnement en survitesse limitées, le flux produit par l'aimant étant constant[20]. Sur les moteurs asynchrones, la survitesse à la puissance nominale est généralement limitée à 130, voire à 150 % de la vitesse nominale. La baisse du breakaway torque l'empêche d'aller plus loin. Les moteurs synchrones bobinés peuvent tourner à des vitesses supérieures. Par exemple, dans les laminoirs, des vitesses de 200 à 300 % sont courantes. La vitesse maximale est déterminée par la résistance mécanique du rotor. Le contrôleur possède un processeur embarqué qui réalise les calculs nécessaires. Ses instructions ne sont pas directement accessibles à l'utilisateur. Ce dernier peut par contre implémenter les variables, les affichages et les schémas-blocs requis pour la commande, la protection et l'observation du moteur[4],[21]. Les contrôleurs sont programmés pour prendre en compte la présence dans le variateur de fréquences de divers éléments optionnels. Par exemple (classés selon leur position dans le circuit) :

IntérêtÉconomies d'énergieLa consommation électrique de beaucoup de moteurs fonctionnant à vitesse fixe et connectés directement au réseau peut être réduite en utilisant un variateur de vitesse. Le gain est particulièrement intéressant dans le cas de ventilateurs ou de pompes centrifuges fonctionnant avec un couple variable. En effet, dans ce cas, le couple et la puissance sont proportionnels respectivement au carré et au cube de la vitesse. On estime qu'aux États-Unis, 60 à 65 % de l'énergie électrique sert à alimenter des moteurs, dont 75 % sont des moteurs à couple variable[23]. En utilisant des techniques moins énergivores, comme les variateurs de vitesse, la consommation d'énergie de ces 40 millions de machines tournantes pourrait être réduite d'environ 18 %[24],[25]. Seuls 3 % des moteurs électriques installés disposent d'un variateur de vitesse. Cette proportion monte à 40 % pour les nouvelles installations[26]. Le gain potentiel pour l'ensemble des moteurs électriques dans le monde est présenté ci-dessous :

Performances de la commandeLe variateur de vitesse permet d'améliorer les performances des moteurs afin qu'ils répondent aux besoins de l'industrie ou des usagers. Les paramètres à gérer sont l'accélération, la vitesse, la température, la tension, le flux, le courant et le couple[28]. Les moteurs ayant une charge fixe sont sujets à des courants de démarrage allant jusqu'à huit fois leur courant nominal. Les variateurs de vitesse permettent de limiter ce pic en faisant accélérer progressivement le moteur. Cela limite les contraintes électriques et mécaniques que subit la machine tournante, et donc son besoin en maintenance et en réparation, sa durée de vie s'en trouve allongée. Des stratégies spécifiques peuvent être mises en place pour optimiser cet aspect. Les moteurs à courant continu ont longtemps été la seule solution pour obtenir de hautes performances. Par exemple, dans les cas de vitesse réduite, d'opération quatre quadrants, d'accélérations et de décélérations fréquentes, ainsi qu'au niveau de la protection du moteur si celui-ci se trouve dans une zone dangereuse. L'introduction de la commande vectorielle et de commande en couple directe ont toutefois changé la donne. Le tableau suivant récapitule les principales performances des diverses solutions, il s'agit de valeurs typiques[29] :

Différents types de variateurs de vitesseTopologie     Les variateurs de vitesse peuvent être classés selon leur topologie, c'est-à-dire selon les relations entre leurs différents éléments[30].

Méthodes de commandeLa plupart des variateurs de vitesse utilisent l'une des trois méthodes de commande suivantes[35]:

Types de chargeLes variateurs de vitesse sont aussi caractérisés par le type de charge auquel ils sont connectés :

Puissances possiblesLes variateurs de vitesse peuvent utiliser des tensions et des courants nominaux de tailles très variables. Ils peuvent être monophasés ou triphasés. Ainsi les variateurs de vitesse basse tension ont une tension de sortie de 690 V ou moins, et une puissance allant jusqu'à 6 MW[36]. Toutefois, pour des raisons économiques, les variateurs de vitesse moyenne tension de bien plus faible puissance sont privilégiés. La topologie dépend de la tension et de la puissance. La tension de sortie est définie par les IGBT, qui ont généralement une tension nominale de 2,3 kV ou 3,3 kV. Un fabricant de semi-conducteur propose également des thyristors de tension nominale 12 kV[37]. Dans certains cas, un transformateur est placé entre un variateur de vitesse basse tension et un moteur moyenne tension. Ces derniers ont une puissance comprise typiquement entre 375 kW et 750 kW. Historiquement, ils ont requis un travail de conception très supérieur aux moteurs basse tension[38],[39]. Certains modèles ont une puissance de 100 MW[40],[41]. Liste de variateurs de vitesseLes variateurs de vitesse peuvent être classés de deux manières :

Tableau 1, Classification des variateurs de vitesse en fonction de leur machine tournante

Tableau 2, Classification des variateurs de vitesse en fonction de convertisseur AC/AC

// direct

Tableau 3, Schémas électriques

Contraintes pour la conceptionHarmoniques alimentées dans le réseau Note : pour éviter de surcharger l'article, seules les harmoniques produites par les sources de tension utilisant une modulation de largeur d'impulsion sont traitées ici. La modulation de largeur d'impulsion fonctionnant en tout ou rien, elle produit des harmoniques dans le courant en sortant au niveau de l'onduleur, mais également au niveau du redresseur. Des filtres peuvent être facilement installés à l'onduleur pour alimenter le moteur avec un courant sinusoïdal[18]. Quand le variateur de vitesse a une charge faible comparée à la taille du réseau électrique, les effets des harmoniques alimentées dans le réseau sont acceptables. De plus, les harmoniques causées par certains équipements électriques monophasés comme les ordinateurs ou les téléviseur compensent partiellement celles causées par les redresseurs triphasées, leur cinquième et septième harmoniques étant en opposition de phase[47]. Toutefois, quand la charge des variateurs de vitesse devient trop grande, les harmoniques qu'ils produisent déforme significativement la forme d'onde du réseau électrique, ce qui a des conséquences pour la qualité de l'électricité fournies aux autres usagers du réseau. Les normes CEI et IEEE en vigueur fixent les limites. Pour cette dernière, la norme 519 prévoit qu'aucune harmonique ne doit dépasser 3 % de la valeur du fondamental, le taux de distorsion harmonique, lui, ne doit pas excéder 5 %[48].  À cause des courants de Foucault, ces harmoniques ont des effets négatifs sur les pertes électriques des composants électriques, par exemple les transformateurs électriques, les bancs de capacités ou les moteurs, et ce tout au long de leur durée de vie. De plus, les capacités présentes dans le réseau peuvent amplifier certaines harmoniques à un niveau inacceptable. Pour toutes ces raisons, les utilisateurs de variateurs de vitesse peuvent se voir imposer l'installation de filtres côté redresseur par leur fournisseur d'électricité, afin de réduire la quantité d'harmoniques. Parfois, les filtres sont installés dans le poste électrique, ce qui permet de gérer de manière centralisée les harmoniques produites par un grand nombre de composants. L'utilisation de couplage étoile-triangle ou étoile-zigzag dans les transformateurs peut être également une solution, notamment pour les installations de grande puissance. Il est également possible de remplacer le redresseur à pont de diodes par un qui utilise des IGBT bidirectionnels, comme dans l'onduleur. Le redresseur est alors quatre quadrants. Combiné à une bobine d'entrée adaptée, le courant côté réseau contient alors peu d'harmoniques. Ce montage a également l'avantage de rendre superflue la résistance de freinage, le redresseur pouvant renvoyer de la puissance vers le réseau. Cela augmente son rendement si les arrêts du moteur sont fréquents. Des filtres passifs ou actifs peuvent également être employés. Dans le premier cas, des filtres LC sont utilisés pour rejeter diverses fréquences correspondant aux diverses harmoniques produites par le convertisseur[49]. SurtensionsLa ligne de transmission reliant l'onduleur au moteur n'est pas neutre pour le système. L'impédance de cette dernière est différente de celle du moteur, il y a donc un phénomène de réflexion à l'entrée du moteur. Concrètement, une surtension allant jusqu'à deux fois la tension continue du circuit intermédiaire, soit 3,1 fois la tension nominale de la ligne, peut apparaître. Elle peut endommager l'isolation de la ligne et les enroulements du moteur. Ces derniers sont normalement dimensionnés pour résister à une telle contrainte. À cause de cet effet, la longueur de la ligne de transmission doit être limitée. Une réduction de la fréquence, l'installation de filtre dV/dt ou passe-bas et l'utilisation de moteurs adaptés sont des solutions au problème[50],[51],[52]. Il faut cependant noter que la réduction de la fréquence en dessous de 6 kHz conduit à une augmentation importante du bruit. Le choix de la fréquence résulte d'un compromis entre bruit, échauffement, contrainte diélectrique, Motor bearing current, régularité et d'autres facteurs. Courants dans les enroulements La modulation de largeur d'impulsion crée systématiquement une tension et un courant de mode commun haute fréquence qui endommagent les enroulements du moteur[53]. En effet, si ces courants trouvent un chemin conducteur à travers les enroulements, un phénomène d'électro-érosion a lieu, ce qui les use. Dans les grands moteurs, ce chemin est fourni par les capacités parasites des enroulements. Une mauvaise mise à la terre du stator du moteur peut mener à la formation de courant allant du rotor à la terre. Les petits moteurs mal mis à la terre sont également sujets au phénomène. Il existe trois types de solutions : un meilleur câble et mise à la terre de meilleure qualité, une annulation des courants dans les enroulements, un filtrage et une atténuation des courants de mode commun. La première solution peut être mise en œuvre en utilisant des câbles blindés ou à géométrie symétrique pour alimenter le moteur, l'installation de balais pour mettre à la terre le rotor, ou l'utilisation de graisse conductrice pour lubrifier les roulements. Les courants peuvent être annulés en utilisant des roulements en matériaux isolants ou en utilisant des moteurs blindés électro-statiquement. L'utilisation d'onduleurs à trois niveaux ou de convertisseurs matriciels à la place des onduleurs à deux niveaux permet également de limiter les courants de mode commun[54]. Par ailleurs, ces courants à haute-fréquence peuvent interférer avec d'autres signaux dans l'installation. Même blindés, il est conseillé d'éloigner les câbles de transmission de puissance du variateur de vitesse d'au moins 50 cm de tout câble de transmission de signaux. Freinage dynamiqueLes moteurs asynchrones tournent à la vitesse du réseau moins leur glissement. Quand ils sont utilisés en générateur, leur vitesse est celle du réseau plus leur glissement. La puissance produite peut être dissipée dans une résistance, ou au moyen d'un hacheur de freinage. Dans ce cas, un système de refroidissement doit être prévu pour les résistances[7]. Cette technique de freinage peut être utilisée dans tous les régimes de fonctionnement du moteur (aussi bien pour ralentir une charge que pour l’arrêter) et dans toutes les applications (aussi bien les charges présentant une énergie cinétique que les charges avec énergie potentielle telles que les charges et les convoyeurs descendants)[55]. Pour éviter la perte de puissance causée par la dissipation de chaleur, il est possible de renvoyer l'énergie dans le réseau électrique. Il faut alors utiliser un convertisseur quatre quadrants, plus onéreux[56].

Redresseur quatre quadrants Les redresseurs quatre quadrants ont la capacité de récupérer l'énergie du freinage du moteur et de la transférer au réseau. Les cycloconvertisseurs, Scherbius, circuits matriciels et sources de courant possèdent la capacité inhérente de renvoyer l'énergie depuis la charge vers la ligne, tandis que les onduleurs à source de tension ont besoin d'un convertisseur supplémentaire pour cela[58],[59]. Le coût de ce convertisseur supplémentaire étant élevé, il faut que le coût de l'énergie récupérée soit suffisamment élevée ou que le moteur doive fréquemment démarrer et s'arrêter pour le justifier. Il se justifie également si un contrôle de la vitesse de freinage est requis, par exemple pour une grue[58],[2]. Notes et références

Voir aussiArticles connexesBibliographie

|

Portal di Ensiklopedia Dunia