|

Festigkeitslehre

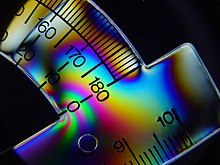

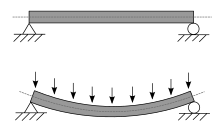

Die Festigkeitslehre ist ein Teilgebiet der technischen Mechanik. Ihre Hauptanwendungsgebiete sind Bauwesen (Baustatik) und Maschinenbau. Mit ihren Gesetzen wird untersucht, ob Bauwerke oder Maschinen die ihnen auferlegten Belastungen ertragen, d. h. nicht zu Bruch gehen oder sich nicht übermäßig verformen. Wegen des Einbezugs der Verformung wird oft der erweiterte Begriff Festigkeits- und Verformungslehre gebraucht. Mit ihrer Hilfe werden die bei Belastung im Körper entstehenden Spannungen und die am Körper auftretenden Verformungen mit den zulässigen Werten verglichen. Die zulässigen Spannungen sind im Wesentlichen vom verwendeten Werkstoff und die zulässigen Verformungen vom Gebrauch der Bauteile vorgegeben. Handelt es sich um elastische Verformungen, so wird neben Festigkeitslehre auch der Begriff Elastostatik gebraucht. Plastische Verformungen sind Gegenstand der Plastizitätstheorie.[1]  GeschichteIm Altertum und im Mittelalter bestimmten die Baumeister nach Tradition, Erfahrung und Intuition, welche Festigkeit Bauwerke und Maschinen haben sollten, damit sie weder versagten noch überdimensioniert wurden. Erste konkrete Versuche, wie sich unterschiedliche Materialien unter Einwirkung von Last verhalten, wurden von Galileo Galilei zu Beginn des 17. Jahrhunderts durchgeführt.[1] Systematische und verlässliche Ergebnisse wurden ab etwa 1800 insbesondere von Claude Louis Marie Henri Navier, Adhémar Jean Claude Barré de Saint-Venant, Gabriel Lamé, Siméon Denis Poisson und Christian Otto Mohr erzielt. Die Namen dieser Wissenschaftler finden sich noch heute in nach ihnen benannten Begriffen der Festigkeitslehre wieder. Das Fachgebiet der Festigkeitslehre umfasst große Teile der Elastizitäts- und der Plastizitätstheorie,[1] sowie das Kriechen (Viskosität) von Feststoffen. Die Festigkeitslehre findet heute insbesondere bei Berechnungen im Bauwesen sowie im Maschinenbau Anwendung. GrundlagenSpannung  Mechanische Spannung (kurz: Spannung) und Verzerrung sind die beiden grundlegenden Größen der Festigkeitslehre. Die Festigkeitslehre beschäftigt sich hauptsächlich auf der Mikro- und Makroebene, wo in der Kontinuumsmechanik, streng genommen nur Spannungen vorliegen. Diese Spannungen werden auf Querschnittsebene zu resultierenden Kräften und Momente zusammengefasst, und interagiert hier mit der Baustatik. Die Festigkeitslehre beschäftigt sich auch damit, welche Spannungen im Querschnitt die Spannungsresultanten – diese werden in der Theorie I. Ordnung in der Baustatik mit den Schnittgrößen gleichgesetzt – hervorrufen. Hier sind insbesondere folgende Resultanten für die Baustatik interessant: Normalkraft , Querkraft , Biegemomente und Torsionsmoment . Die Verteilung dieser Belastungen im Inneren des Körpers wird durch die Spannung wiedergegeben.[1] Der elementare Spannungsbegriff, Spannung gleich Kraft pro Fläche, wurde von Augustin-Louis Cauchy im Jahr 1822 geprägt.[2] Durch Normalkräfte oder Kraftkomponenten orthogonal zur betrachteten Fläche wird die Normalspannung eingeleitet. Somit folgt, dass die mittlere Spannung in Längsrichtung die Normalkraft je Querschnittsfläche ist. Das Biegemoment hängt ebenso von den Spannungen in Längsrichtung ab: . Querkräfte werden durch Schubspannung von Querschnitten aufgenommen. Bei Rechtecksquerschnitten mit einer Höhe h (in z-Richtung) und der x-Achse im Schwerpunkt, die in Hauptträgheitsachsen beansprucht werden, ist zu beachten, dass die Schubspannungen in der Elastizitätstheorie einen quadratischen Verlauf über den Querschnitt haben, da an der freien Oberfläche (im Allgemeinen) für die Schubspannungen gilt und aufgrund der Symmetrie des Spannungstensors folgt, dass die Schubspannungen für Null sind. Die obenstehenden Gleichungen, reichen nicht aus, um einen Querschnitt eindeutig zu bemessen, es gibt unendlich viele Querschnittkennwertkominationen (z. B. ). Des Weiteren sind auch Spannungkomponenten-Interaktionen auf Werkstoffebene (z. B. Vergleichsspannung) zu berücksichtigen; und man muss im Allgemeinen (sowohl in der Elastizitätstheorie, als auch in der Plastizitätstheorie) für jede Faser des Werkstoffs nachweisen, dass bestimmte Festigkeitskriterien eingehalten werden. Die Spannung ist genau genommen eine tensorielle Größe, sie wird um das zu verdeutlichen Spannungstensor genannt: Auf der Hauptdiagonalen finden sich drei Normalspannungen. Die Spur des Spannungstensors ist vom Koordinatensystem Invariant. Die übrigen Elemente repräsentieren die Schubspannungen. Aufgrund der Symmetrie des Spannungstensors gibt es drei voneinander unabhängige Schubspannungen.[2] Durch Hauptachsentransformation lässt sich jeder Spannungszustand in ein Koordinatensystem umrechnen, in dem alle Schubspannungen verschwinden (Eigenwert-/Eigenvektor-problem). Ein grafisches Verfahren, um Hauptspannungen, ihre Richtungen und Hauptschubspannungen zu ermitteln, stellt der Mohrsche Spannungskreis dar. Verzerrung In der Mechanik deformierbarer Körper geht mit jeder Spannung auf einen Körper eine Verzerrung – und somit eine Verformung – dieses Körpers einher. Der elementare Verzerrungsbegriff wird im Allgemeinen[Anmerkung 1] als Verzerrung, d. h. als den Quotienten von Längenänderung zu Ursprungslänge verstanden: [2] Die Verzerrung ist ebenso wie die Spannung eine tensorielle Größe: Da in der technischen Anwendung die betrachteten Verschiebungsableitungen (also Verzerrungen und Starrkörperrotationen) im Allgemeinen klein gegen 1 sind (), ist es üblich, den linearisierten Verzerrungstensor anstelle des Green-Lagrange'schen-Verzerrungstensors zu verwenden. Die Hauptdiagonalelemente des linearen Verzerrungstensors beschreiben die Dehnung , definiert als die relative Längenänderung eines Linienelements .[Anmerkung 2] Die übrigen Elemente des Verzerrungstensors beschreiben die Scherung , definiert als der symmetrische halbe Anteil der Winkeländerung zweier ursprünglich orthogonaler Linienelemente im Schnittpunkt. Die Winkeländerung [Anmerkung 3] entspricht den doppelten der Schubverzerrungkomponenten im Verzerrungstensor. Spannungs-Dehnungs-Diagramm Das Spannungs-Dehnungs-Diagramm resultiert oftmals[Anmerkung 4] aus Messdaten (z. B. eines Zugversuches) und stellt einen Zusammenhang zwischen Spannung und Verzerrung her, indem auf der Abszisse die Dehnung und auf der Ordinate die Spannung (i. d. R. die Normalspannung) abgetragen wird. Für duktile Materialien lässt sich der funktionale Zusammenhang oftmals[Anmerkung 5] in einen linear-elastischen Bereich, in einen nichtlinear-elastischen Bereich und in einen plastischen Bereich unterteilen. Für die Festigkeitslehre ist je nach Werkstoff und Anwendung der linear-elastische Bereich ausreichend. Jedoch im Stahlbau, Betonbau sowie im Holzbau wird der elastische Bereich (außer in Sonderfällen) in einer statischen Berechnung verlassen. Im Holzbau und Betonbau werden die Verzerrungen im Allgemeinen linear über den Querschnitt angenommen (Bernoullische Annahmen), jedoch nimmt man bezüglich der Spannungsverteilung im Betonbau gemäß aktueller Normung ein plastisches Plateau (etwa Block-Verteilung oder Parabel-Rechteck-Verteilung) an. Im Stahlbau gibt es in der aktuellen Normung eine Querschnittsklassifizierung, welche festlegt, welche Verfahren zulässig sind,[Anmerkung 6] wobei die im Bauwesen genormten Profile i. d. R. die höchste Klasse (nämlich die Klasse 1) erfüllen. Sie werden aber meistens – auf der sicheren Seite liegend – nur für Klasse 2 (Durchplastifizieren des Querschnittes, aber keine Rotationsfähigkeit angenommen) oder nur für Klasse 3 (elastisch) nachgewiesen. Im linear-elastischen Bereich beschreibt der Graph eine Gerade; es gilt das verallgemeinerte Hookesche Gesetz . Hierbei ist der Elastizitätstensor. Die Elastizitätsmoduln können durch die Ultraschallprüfung bestimmt werden. Elastizitätsmoduln werden auch durch (ein- wie auch mehrachsige) Druck- oder Zugversuche im linear-elastischen Bereich bestimmt. Die Elastizitätsgrößen stellen wichtige Größen für die Auslegung von Körpern in der Festigkeitslehre dar.[1] Auf das Spannungs-Dehnungs-Diagramm Bezug nehmend, wird normalerweise die Fließspannung definiert. Versagenskriterien für (ein oder mehrachsige) Festigkeiten werden oft aus dem Spannungs-Dehnungs-Diagramm definiert. Diese Festigkeiten finden Anwendung bei der Wahl des Werkstoffs für gegebene Anwendungen. So wird im Bauwesen häufig Stahlbeton eingesetzt, wobei hier in der statischen Berechnung i. d. R. dem Stahl ausschließlich Zugspannungen und dem Beton ausschließlich Druckspannungen zugeordnet werden. Schubspannungs-Scherungs-DiagrammDas Schubspannungs-Scherungs-Diagramm resultiert oftmals aus den Messdaten der Beanspruchung einer Probe auf Schub. Im Schubspannungs-Scherungs-Diagramm wird auf der Abszisse die Scherung und auf der Ordinate die Schubspannung abgetragen. Im linear-elastischen Bereich verläuft der Graph des Schubspannungs-Scherungs-Diagramms linear. In der Festigkeitslehre gilt, im linear elastischen Bereich: . Die Proportionalitätskonstante ist der Schubmodul . Thermisch begründete SpannungenBei steigender Temperatur dehnt sich ein Werkstoff meist aus (Wärmedehnung), bei sinkender Temperatur zieht er sich zusammen. Dieser Zusammenhang lässt sich linearisieren und durch folgende Gleichungen modellieren: und

Hierbei ist

Wird die Ausdehnung verhindert:

so folgt, dass die Verzerrung zufolge Spannung (Zwängung) gleich der negativen Tempteraturausdehnung ist:

Flächenträgheitsmoment Die Eigenschaften des Werkstoffs und die Geometrie eines Körpers nimmt Einfluss auf dessen Verhalten bei Belastung. Das Flächenträgheitsmoment ist ein rein geometrisches Maß für die Widerstandsfähigkeit eines Querschnitts durch einen Körper gegen Verformung durch Biegung und Torsion. Unterschieden werden das polare Flächenträgheitsmoment , die axialen Flächenträgheitsmomente und sowie die Deviationsmomente . Das Flächenträgheitsmoment lässt sich darüber hinaus tensoriell auffassen; es gilt .[2] Der Flächenträgheitstensor wird dabei mit bezeichnet, da bereits für die Identität verwendet wird. Die Eigenwerte des Flächenträgheitstensors sind die Maxima des axialen Flächenträgheitsmoments in einem Schwerpunktsystem und werden Hauptträgheitsmomente genannt.[2] Zur Bestimmung der Hauptträgheitsmomente können Transformationsbeziehungen verwendet werden. Um die Flächenträgheitsmomente aufwändiger Querschnittsflächen einfacher berechnen zu können, kann eine Zerlegung in Teilflächen und die Berechnung der Flächenträgheitsmomente dieser Teilflächen erfolgen. Stimmt der Schwerpunkt einer Teilfläche dabei nicht mit dem Gesamtschwerpunkt überein, ist nach dem Steinerschen Satz zu den axialen Flächenträgheitsmomente und den Deviationsmomenten der Steiner-Anteil hinzuzufügen.[2] Das Flächenträgheitsmoment hat eine große praktische Bedeutung, denn mit dessen Kenntnis lassen sich Bauteile bei gegebener Hauptlastrichtung und gegebenem Materialeinsatz möglichst widerstandsfähig gestalten. Dies ist der Grund für den häufigen Einsatz von Profilstählen, wie etwa dem Doppel-T-Träger, anstelle von Vollmaterial. Aussagen zu QuerschnittsbeanspruchungenDen Betrachtungen der Statik (z. B. Baustatik) oder der Dynamik (z. B. Baudynamik) folgend, werden, Bezug nehmend auf eine durch einen elastischen Stab hindurchgelegte Linie, demselben Beanspruchungen zugeordnet. Welche Spannungen aus solchen Beanspruchungen im Querschnitt resultieren, ist Gegenstand der Festigkeitslehre. BiegungEin elementarer Bestandteil der Festigkeitslehre sind Aussagen über Spannungen und Deformationen an Körpern durch Biegung. Hierbei wird in der Balkentheorie das Modell des Balkens verwendet, da sich eine Vielzahl an Bauteilen, insbesondere Tragwerkskomponenten und Wellen, als Balken modellieren lassen. Allgemein wird zwischen der geraden Biegung und der schiefen Biegung unterschieden. Die gerade Biegung erfolgt durch Belastung entlang der Hauptträgheitsachsen eines Balkens; bei achsensymmetrischen Querschnitten sind dies die Symmetrieachsen. Biegenormalspannung Bei der Biegung eines Balkens durch ein Moment oder eine Belastung, die ein Biegemoment erzeugt, tritt in dem Balken eine Normalspannung auf. Da die untersuchten Balken meistens lang im Verhältnis zur Dicke (schlanker Balken) und die Durchbiegungen relativ gering sind, wird oft[Anmerkung 7] angenommen, dass die Biegenormalspannung sich über den Querschnitt linear ändert (siehe Bild rechts). Bei gerader Biegung ist die Biegenormalspannung nur von einer Hauptträgheitsachse abhängig. Die betragsmäßig größten Biegenormalspannungen treten an jener Faser des Balken auf die den größten oder kleinsten Wert auf dieser Hauptträgheitsachse hat. Wenn keine Normalkraft vorliegt, geht der Nulldurchgang der Spannung (die Nulllinie oder die neutrale Faser) durch den Schwerpunkt des Querschnitts. In diesem Fall hängt bei gerader Biegung das Vorzeichen der Spannung nur vom Vorzeichen der Hauptträgheitsachse ab, sofern die Stablängsachse im Schwerpunkt liegt. Die Biegespannung bei Biegung kann bei linearer Elastizität unter Annahme der Bernoulli-Balkentheorie folgendermaßen bestimmt werden: Dabei sind, bei Beanspruchung in Hauptträgheitsachsen die Spannungsanteile Biegespannungen (Eine Art von Normalspannungen) in Abhängigkeit von , und , der Abstand zur x-Achse (Stablängsachse), das belastende Biegemoment um die y-Achse und das axiale Flächenträgheitsmoment. Steht ein Balken zusätzlich zur Belastung durch ein Biegemoment unter einer durch Temperaturänderung durch behinderte (oder verhinderte) Dehnung verursachten Normalspannung (Zwängung), kann die resultierende Normalspannung in der linearen Elastizitätstheorie nach dem Superpositionsprinzip durch Addition der durch Biegemoment verursachten Normalspannung zur thermisch bedingten Normalspannung bestimmt werden. Für die Dimensionierung realer Balken sind in der linearen Elastizitätstheorie oftmals die Randspannungen ausschlaggebend, da bei ausschließlich Biege-Normalkraft-Torsions-Beanspruchungen die Beanspruchung[Anmerkung 8] im übrigen Teil des Balkens stets gleich[Anmerkung 9] oder geringer ist als die Beanspruchung an den Rändern. Bei M-N-V-Interaktion, muss jede Faser nachgewiesen werden, insbesondere im Schwerpunkt, da dort die betragsmäßig größten Schubspannungen vorliegen. Um eine Materialoptimierung (größerer Hebelsarm) zu haben, werden können Querschnitte mit (ev. kontinuierlich) abgestuften Materialfestigkeiten oder Materialbreiten hergestellt werden, oder setzt wie im Stahlbetonbau Materialverbunde ein.[Anmerkung 10] Setzt man die Ränder des Balkens in die Biegespannungsformel ein, ergibt sich bei ausschließlich einachsiger Hauptachsenbiegung in z-Richtung: Da sowohl als auch geometrische Größen, die nur von der x-Koordinate abhängt, sind, die Biegenormalspannungen, für einen gegebenen Querschnitt, für eine Bestimmte Beanspruchung und linearer Elastizität, eindeutig bestimmbar sind, und können zum Widerstandsmoment zusammengefasst werden. Es gilt [Anmerkung 11] und somit . Das Widerstandsmoment ist ebenfalls eine rein geometrische Größe und wird oft bei der Dimensionierung von Balken verwendet, da hierbei durch die Wahl des Werkstoffs gegebene Maximalspannungen nicht überschritten werden dürfen und das Widerstandsmoment einen einfachen Zusammenhang zwischen Biegenormalspannung und der Beanspruchung durch ein Biegemoment herstellt.[2] Dehnung Ein Biegestab (z. B. Träger auf zwei Stützen oder ein Kragarm) wird bei üblichen Koordinatensystem durch ein positives Moment um die positive y-Achse an der Seite mit positiver z-Koordinate mit einer positiven Dehnung beansprucht. Lediglich die Nulllinienebene, in der keine Spannungen vorliegen, die bei ausschließlicher Biegemomentenbeanspruchung durch den Schwerpunkt des Balkenquerschnitts verläuft, bleibt in der Bernoulli-Balkentheorie normalspannungsfrei und behält (bei konstanter Temperatur) somit ihre Länge bei. Da für lange Balken die Bernoullischen Annahmen in guter Näherung gelten, bleibt jede Querschnittsfläche entlang des Balkens eben und orthogonal zur Balkenachse.[1] Die Biegelinie bezeichnet die Durchbiegung der Stabachse eines Balkens an einer beliebigen x-Koordinate. Sie besteht im Allgemeinen aus elastischen, plastischen sowie viskosen Anteilen. Die Biegelinie kann in der linearen Elastizitätstheorie über Differenzialbeziehungen durch mehrfache Integration aus Biegemomentverlauf, Querkraftverlauf oder Linienlast gewonnen werden, sofern sie an eindeutig an die Randbediungen anspassbar ist. Es gilt bei über den Querschnitt konstanter Temperatur und bei (einachsiger) Hauptachsenbiegung:[Anmerkung 12]

Dabei ist der Elastizitätsmodul, das axiale Flächenträgheitsmoment in z-Richtung und die Durchbiegungkomponente in z-Richtung. Die Integrationskonstanten können ausschließlich bei statisch bestimmten und statisch überbestimmten Systemen eindeutig über die Lagerung des Balkens bestimmt werden.[2] Torsion Wird ein Stab durch ein Torsionsmoment beansprucht, treten in seinem Inneren Torsionsschubspannungen auf, die eine infinitesimale Verschiebung seiner Querschnittsflächenelemente bewirken. Die Bauteilsicherheit gegen Torsionsbeanspruchung ist in den meisten Fällen[Anmerkung 13] in einem Standsicherheitsnachweis nachzuweisen. Torsion von Stäben mit kreisförmigem Querschnitt Bei der Torsion von kreisförmigen Stäben wie Antriebswellen und Rohren bleiben die Querschnitte eben und kreisförmig und gerade Linien in axialer Richtung gerade. Für die in der Technik auftretenden kleinen Verdrehwinkel bleiben Radius und Länge des Stabes also konstant. Die Torsionsschubspannung steigt in der linearen Elastizitätstheorie linear mit dem Radius an und ist vom Torsionsmoment und dem polaren Flächenträgheitsmoment abhängig. Sie berechnet sich mit der Torsionsformel

Folglich ist die Torsionsschubspannung auf der Oberfläche des Stabes am größten und über die gesamte Oberfläche konstant. Der Verdrehwinkel von Stäben mit kreisförmigem Querschnitt wird über folgende Formel berechnet: Dabei ist die Länge des Stabes und G der Schubmodul. Bei Wellen, die mehrere Absätze unterschiedlichen Durchmessers besitzen, kann der Gesamtverdrehwinkel berechnet werden, indem für jeden Wellenabsatz die obenstehende Formel angewandt und die Ergebnisse addiert werden.[1] Torsion von Stäben mit prismatischem Querschnitt Während bei Körpern mit kreisförmigem Querschnitt die Querschnitte unter Torsionsbelastung stets kreisförmig bleiben, tritt bei prismatischen Querschnitten Verwölbung auf, die zu einem komplexen Verdrehungsmuster führt, welches nicht mit einfachen analytischen Mitteln bestimmt werden kann. Bei der Auslegung von prismatischen Stäben auf Torsion wird daher oftmals auf Tabellenwerke zurückgegriffen. Bei drei- oder viereckigen Querschnitten treten die maximalen Schubspannungen stets an den Mittelpunkten der Seitenflächen auf (siehe Abbildung rechts), während die Ecken aufgrund der Spannungsrandbedingungen spannungsfrei sein müssen. Torsion von Stäben mit dünnwandigem QuerschnittDa die maximale Schubspannung von kreisförmigen Querschnitten an ihren Rändern auftritt, können dünnwandige Querschnitte Anwendung finden, beispielsweise in Rohren oder Hohlwellen. Die maximale Schubspannung an einem dünnwandigen Querschnitt kann bestimmt werden durch mit dem Torsionsträgheitsmoment und der Wandstärke . Fasst man Torsionsmoment und Wandstärke zum Torsionswiderstandsmoment zusammen, gilt .[2] Der Verdrehwinkel wird berechnet durch .[1] Bei dünnwandigen Querschnitten tritt Schubfluss auf, der durch folgende mithilfe der Bredtschen Formel hergeleitete Beziehung bestimmt wird: Dabei ist der Schubfluss und die von der Profilmittellinie eingeschlossenen Fläche. Der Schubfluss ist der Grund für die deutlich höhere Widerstandsfähigkeit von geschlossenen Profilen gegenüber geschlitzten Profilen.[2] Knicken von Druckstäben Sehr schlanke Stäbe neigen zu einem schlagartigen Versagen durch seitliche Auslenkung, sobald man sich einer kritischen Last – zu Ehren Leonhard Eulers auch Euler’sche Knicklast genannt – annähert. Dieser Effekt wird als "Knicken" bezeichnet und ist im Tragsicherheitsnachweis nachzuweisen. Für die Auslegung reicht es i. d. R. nicht aus, dass die kritische Last einfach nur unterhalb der rechnerisch bestimmbaren ("theoretischen") Belastbarkeit eines Stabes gehalten wird, da durch werkstoffliche oder konstruktive Unvollkommenheiten ein Knicken schon vor Erreichen der idealen Knickdruckkraft eintreten kann. Die kritische Last eines Einzelstabes, der ausschließlich auf Normalkraft beansprucht wird, wird bestimmt durch: Hierbei ist der Elastizitätsmodul, das Flächenträgheitsmoment[Anmerkung 14] des Querschnitts, die Länge des Stabs und ein Längenfaktor, der abhängig von den Randbediungen (in Sonderfällen eines der Euler-Fälle) (siehe Bild rechts, von links nach rechts) ist. Die Knicklänge ist der (eventuell virtuelle) Abstand zweier Wendepunkte (Momentennullpunkte) der (eventuell verlängerten) Biegelinie dieses Einzelstabes. Bei Rahmen, als auch drehbar gelagerten Stäben (tritt in der Realität in einer guten Näherung fast immer auf) werden häufig Knicklängendiagramme verwendet. Formänderungsenergie Durch seine Verformung nimmt ein Körper Energie, die Formänderungsenergie , auf. Für Normal- und Schubspannungen innerhalb eines Körpers wird die Formänderungsenergie bestimmt durch Dabei ist:

Für Stäbe und Balken lässt sich die Formänderungsenergie abhängig von den auftretenden Belastungen ausdrücken. Dabei ist die Länge des Körpers und die Laufkoordinate in Richtung der Stab- oder Balkenachse. Die Formänderungsenergie ist in der linearen Elastizitätstheorie für Belastung durch…

Bei kombinierter Belastung durch mehrere dieser Belastungsarten kann die resultierende Formänderungsenergie durch Addition der einzelnen Formänderungsenergien bestimmt werden.[2] Siehe auch: Verformungsenergie, Spannenergie Energiemethoden Mithilfe der Formänderungsenergie und unterschiedlichen Sätzen Energiemethoden lassen sich Aussagen zum Verhalten eines Körpers unter Lasteinwirkung treffen.

Sicherheit bei Festigkeitsberechnungen Bei Bauteilen von Maschinen oder Elementen eines Gebäudes treten Ungenauigkeiten auf, diese sollten innerhalb der dafür vorgesehenen Toleranzen liegen. Zum einen können Fertigungsfehler die Belastbarkeit reduzieren, die ein Bauteil aufnehmen kann, des Weiteren können Lastannahmen falsch getroffen werden und die tatsächliche Belastung eines Teils über der angenommenen Belastung liegen. Sämtliche kommerzielle Werkstoffe (insbesondere Holz oder Beton) weisen Schwankungen in ihrer Festigkeit auf, die zu berücksichtigen sind. Das Teilsicherheitskonzept des Eurocodes beschreibt eine Möglichkeit dies zu berücksichtigen, wobei der charakteristische Widerstand (Resistance) und für die charakteristische Einwirkung steht: Wobei und nicht nur Spannungen oder Verzerrungen, sondern auch Drehwinkel, Temperatur oder ähnliches sein können. Die Versagensbelastung wird im Allgemeinen durch Rechenmodelle (Normen, Computermodelle) ermittelt, die oftmals Daten aus Versuchen oder Gebäudeschäden beinhalten. Der Sicherheitsfaktor ist dimensionslos, sein Wert ist abhängig von der Sicherheitsrelevanz des zu dimensionierenden Bauteils und der Streuung im Werkstoffverhalten beziehungsweise der Einwirkung zu wählen. Im Hochbau liegt im Betonbau und Holzbau der globale Sicherheitsfaktor im Bereich von 2, in Einzelfällen (Kernkraftwerken) kann (und muss) davon abgewichen werden, außerordentliche Lastfälle (Lastfälle, die nicht zu erwarten sind wie z. B. Autoaufprall) haben einen reduzierten Sicherheitsfaktor auf der Einwirkungs- (=1) als auch auf der Widerstandsseite (tw.=1). Oft sind Sicherheitsfaktoren in Normenwerken zu finden.[1] Neben den grundlegenden Größen wie Spannung und Verformung müssen Sicherheiten gegen Langzeitwirkungen wie Korrosion, Kriechen und Ermüdung vorgesehen werden. Kriechen tritt auf, wenn ein Werkstoff über eine lange Zeit, oft unter hohen Temperaturen, eine gleichförmige Belastung erfährt. Ermüdung tritt bei häufigen Belastungswechseln, beispielsweise bei Flugzeugen oder bei Antriebswellen von Fahrzeugen, auf. Literatur

Anmerkungen

WeblinksCommons: Festigkeitslehre – Sammlung von Bildern, Videos und Audiodateien

Einzelnachweise

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Portal di Ensiklopedia Dunia