|

ラインシャフト ラインシャフト(Line shaft)とは、産業革命期から20世紀初頭まで広く使われていた動力伝達用の回転軸である。各機械に直接接続できるほど小型の電気モーターが普及する以前は、大きな水車、タービン、風車、動物の力、蒸気機関などの中央動力源から作業場や工業団地内の機械に動力を分配するためにラインシャフトが使用されていた。動力は、シャフトから、ベルト、プーリー、ギアなどのシステムによって機械に分配された[1]。 操作

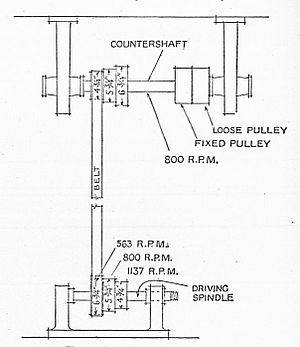

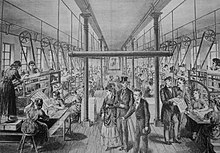

一般的なラインシャフトは、あるエリアの天井から吊り下げられ、そのエリアの長さに渡って設置される。このシャフトにあるプーリーは、建物内の別の場所にある親のラインシャフトから電力を受け取り、それぞれの機械のプーリーや後続のラインシャフトに電力を供給する。同じ作業をする機械がたくさんある製造業では、かなり規則的なシステム設計が繰り返された。しかし、機械工場や木材工場のように、様々な機械があり、その方向性や必要な電力も異なる場合、システムは不規則で、様々なシャフトの方向やプーリーのサイズで一貫性のないものになっていた。シャフトは通常、水平で頭上に設置されるが、時には垂直で地下に設置されることもあった。シャフトは通常、剛性の高いスチール製で、いくつかの部品をフランジでボルト止めして作られていた。シャフトは一定の距離でベアリング付きのハンガーで吊り下げられていた。この距離は、シャフトの重量と滑車の数によって決まる。軸は常に一直線上に置かなければならない。そうしないと、応力でベアリングが過熱し、軸が折れてしまう。軸受は通常、摩擦式であり、潤滑しておかなければならなく、ベアリングが凍結したり故障したりしないようにプーリールブリケーターの社員が必要だった。 初期の用途では、溝付きの滑車にロープをかけて滑車間で動力を伝達していた。この方法は現在では非常に珍しく、ほとんどが18世紀のものである。19世紀から20世紀初頭にかけては、平らなプーリーやドラムに平らなベルトを張る方法が主流だった。ベルトは、なめし革やコットンダックにゴムを含浸させたものが一般的であった。革ベルトは、原皮やワイヤーレース、ラップジョイントと接着剤、または数種類のスチール製の留め具でループ状に留められていた。コットンダックのベルトは金属製の留め具を使うか、熱で溶かして留めるのが一般的であった。革ベルトは、毛の生えている側をプーリーに当てて走行させることで、効率的な牽引力を発揮した。ベルトの状態を保つためには、定期的なクリーニングとコンディショニングが必要であった。ベルトは1本の脚で180度ねじって、受け側のプーリーで反転させ、2本目の軸を逆に回転させることが多い。 プーリーの材質は、木、鉄、鋼、またはそれらを組み合わせたものであり、滑車の大きさを変えることで、回転速度を変えることができた。例えば、40インチのプーリーを100rpmで回転させると、20インチのプーリーは200rpmで回転する。軸にしっかりと固定された高速のプーリーと、軸上で自由に回転する低速のプーリーを組み合わせることもできた。この場合、ベルトをアイドラーに乗せて動力の伝達を止めたり、ソリッドプーリーに乗せて動力を伝達したりすることができた。この配置は、機械の近くで使われることが多く、使用していないときに機械を停止する手段となっていた。また、機械に動力を供給する最後のベルトには、機械の回転数を変えるための段付きプーリーが使用されることが多い。 ベルトやプーリーではなく、軸と軸の間にギアを入れて速度を変えることもあったが、これは比較的珍しいことだった。 歴史初期のラインシャフトは18世紀にさかのぼり、工業化が進んだ19世紀後半に広く使用されるようになった。ラインシャフトは、製造業、木工所、機械工場、製材所、製粉所などで広く使用された。 1828年、マサチューセッツ州ローウェルで、ポール・ムーディが、水車から走るメインシャフトの動力を伝達するために、金属製のギアの代わりに革製のベルトを使用し、この技術はすぐにアメリカで広まった[2]。 イギリスでは、1870年代からフラットベルト式駆動装置が普及し、J & E Wood社とW & J Galloway & Sons社が導入した。これらの企業はいずれも固定式の蒸気機関を製造しており、より高い出力と信頼性を求める声に応えるには、単にエンジン技術の向上だけでなく、エンジンから織機などの機械に動力を伝達する方法の改善が必要だった。アメリカではすでにフラットベルトが採用されていたが、イギリスではこの時期までほとんど採用されていなかった。フラットベルトの利点は、騒音が少ないことと、それまで一般的だったドライブシャフトとそれに付随するギアの摩擦損失によるエネルギーの浪費が少ないことである。また、メンテナンスも簡単で安価であり、万が一、ある部品が故障しても、工場や工場内のすべてのセクションの電力が失われないように、駆動装置を配置するのに便利な方法であった。その後、この方式はロープドライブ方式に取って代わられた。 19世紀末には、1つの建物の中に1マイル以上のラインシャフトを持つ工場もあった。 小規模な店舗や軽工業に電力を供給するために、特別に建設された「パワービルディング」が建設された。電力ビルは、中央に蒸気機関を設置し、ラインシャフトを介してすべての貸室に電力を供給するものである。電化の初期にも、ラインシャフトを使って電気モーターで駆動する動力棟が建設された[1]。 工場の規模が大きくなり、複雑になってきたため、1台の蒸気機関ではまかないきれなくなってきたため、「小分け動力」というシステムが使われるようになった。これは、伸線作業や鉄を打つ作業など、繊細な作業で広範囲の速度制御が必要な場合にも重要であった。サブ・セパレート・パワーでは、中央のボイラーから必要な場所に配置された小型の蒸気機関に蒸気を送り込む。しかし、小型蒸気機関は大型蒸気機関に比べて効率が悪い。ボールドウィン機関車工場の63エーカーの敷地では、小分割動力に変更した後、効率の悪さから複数の大型蒸気機関でラインシャフトを駆動するグループドライブに変更した。最終的にBaldwinは電気駆動に変更し、労働力と建物のスペースを大幅に削減した[1]。  1900年代初頭に工場が電化されると、多くのラインシャフトが電気駆動化されるようになった。初期の工場電化では大型モーターしかなかったため、新工場では大型モーターを設置してラインシャフトやミルワークを駆動していた。1900年以降は小型の産業用モーターが利用できるようになり、ほとんどの新工場では個別の電気駆動が採用された[3]。 1980年代に精密な電動機の速度制御が経済的に可能になるまでは、速度制御のために蒸気タービンで駆動するラインシャフトが製紙機械の駆動によく使われていたが、それ以降は多くがセクショナル電動ドライブに置き換えられている[4]。電動機を使った経済的な可変速制御は、直流を生成するためのシリコン制御整流器(SCR)と、希望する速度に必要な周波数で直流を交流に戻すためのインバータを使った可変周波数ドライブによって可能になった。 20世紀半ばにはほとんどのシステムが使用されなくなり、21世紀になっても残っているものは比較的少なく、元の場所や構成で残っているものはさらに少ない。 欠点と代替案欠点独立した電気モーターやユニットドライブと比較して、ラインシャフトには以下のような欠点がある[1]。

電化した企業では、従業員の病欠が大幅に減り、同じ設備を使っても生産量が大幅に増加した。1909年、[どこ?]ジェームス・ハバートは、「どんな種類の工場に足を踏み入れても、大量のベルトが建物のあらゆる場所を独占しているように見え、他のものが入る余地はほとんどない」と述べている[5]。 歴史的なラインシャフトの代替案ラインシャフトの距離と摩擦の限界を克服するために、19世紀後半にワイヤーロープシステムが開発された。ワイヤーロープは、ラインシャフトよりも高速で作動し、数マイルから数キロメートルの距離で機械的な動力を伝達する実用的な手段だった。ワイヤーロープ方式は、大口径の車輪を使用するため、ラインシャフトに比べて摩擦損失が少なく、初期費用も10分の1程度で済んだ。 個々の蒸気機関では対応できない小規模な動力を供給するために、油圧システムが開発された。イギリスの港をはじめとするヨーロッパ各地で、クレーンなどの機械を動かすのに水力が使われた。最大の油圧システムはロンドンにあり、また、ベッセマー鋼の製造にも油圧が使用された。 また、19世紀後半には、空気圧を供給する中央ステーションもあった[1]。 初期の例 初期の例としては、1776年にイギリスのベルパーに建設されたジェデディア・ストラットの水車式製綿所「ノース・ミル」があり、機械を動かすための動力はすべて18-フート (5.5 m)の水車から得ていた[6]。 独自のシステム

デモ用・復元されたシステム

関連項目

脚注

外部リンク

|

||||||