|

Polyimide Polyimide (Kurzzeichen PI) sind Kunststoffe (aromatische Polymere), deren wichtigstes Strukturmerkmal die Imidgruppe ist. Dazu gehören u. a. Polysuccinimid (PSI), Polybismaleinimid (PBMI), Polyimidsulfon (PISO) und Polymethacrylimid (PMI). Polyimide, die weitere Strukturelemente wie Estergruppen, Amidgruppen usw. enthalten, bilden eigene Stoffgruppen wie Polyetherimide (PEI), Polyamidimide (PAI). HerstellungEs gibt mehrere Verfahren zur Herstellung von Polyimiden, darunter:

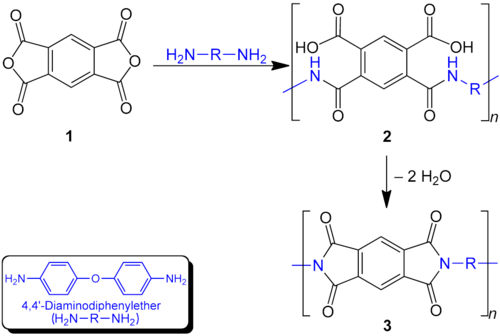

Übliche Dianhydride sind u. a. Pyromellitsäuredianhydrid, Benzochinontetracarbonsäuredianhydrid und Naphthalintetracarbonsäuredianhydrid. Übliche Diamine sind 4,4'-Diaminodiphenylether („DAPE“), 4,4′-Diaminodiphenylsulfon (Dapson),[1] meta-Phenylendiamin („MDA“) und 3,3-Diaminodiphenylmethan.[2] Die Polykondensation zwischen Tetracarbonsäuredianhydriden und Diaminen wird in einem 2-Stufen-Verfahren durchgeführt, bei dem zunächst eine Polyamidocarbonsäure (2) entsteht und diese erst in einem zweiten Schritt zum Polyimid (3) kondensiert wird. Der Grund dafür ist, dass die meisten kommerziellen Produkte aromatische Bausteine in der Polymerkette enthalten und solche Produkte nach der Kondensation zum Imid nicht mehr in flüssiger Form verarbeitet werden können (wegen ihrer Unlöslichkeit und extrem hoher bzw. fehlender Schmelzpunkte). Das folgende Schema zeigt die Vorgehensweise:  Das Anhydrid (1) wird mit dem Diamin in einem wasserfreien, polaren Lösemittel wie N-Methyl-2-pyrrolidon (NMP) oder Dimethylformamid (DMF) zur Polyamidocarbonsäure (2) umgesetzt. Die so erhaltene Lösung lässt sich gießen oder als Lack auftragen. Nach Verdampfung des Lösemittels und Anwendung hoher Temperaturen (Einbrennlackierung) erfolgt die Umsetzung zum fertigen Polyimid (3) unter Wasserabspaltung. Eine typische Anwendung ist die Lackdrahtisolation.[3][4] Da die Polyamidocarbonsäuren recht korrosiv sind und der Prozess für den Anwender oft aufwendig ist, wird versucht, den Schritt der Imidbildung in die Flüssigprodukte so weit wie möglich vorzuziehen.[5][6] Photosensitive Polyimide für gedruckte Schaltkreise usw. lassen sich durch Veresterung der Säuregruppen in (B) mit Methacrylsäure über Glycole gewinnen. Diese können durch Belichtung fixiert, die unbelichteten Partien wieder aufgelöst und anschließend das fixierte Material thermisch zu Polyimid umgewandelt werden.[7] Eigenschaften und Anwendungen   Rein aromatische Polyimide sind vielfach nicht schmelzbar und chemisch sehr beständig (auch gegenüber vielen Lösungsmitteln). Für die Anwendung als Beschichtungsmittel eignet sich in den Lösungsmitteln DMF, DMAc oder NMP gelöstes Polyimid. Polyimide werden in der Elektrotechnik/Elektronik wegen ihrer Hitzebeständigkeit, geringen Ausgasung, Strahlungsbeständigkeit und Isoliereigenschaften in Form von hellbräunlichen, halbtransparenten Folien zur Anwendung gebracht. Hohe Dauereinsatztemperaturen von bis zu 230 °C und kurzzeitig bis 400 °C sind möglich. Eigenschaftsprofile finden sich in Händler- und Herstellerangaben.[8][9][10][11] Polyimide werden für besonders dünne und dennoch recht stabile Lackisolierungen von elektrischen Leitungen eingesetzt, u. a. zur Gewichtsersparnis in der Flugzeugtechnik. Durch ihre im Vergleich zum Leiter geringe Dicke sind solche Isolierungen unabhängig vom Material empfindlich gegen mechanische Belastungen (s. a. arc tracking). Für die Erzeugung von Röntgenstrahlung werden Polyimide als vielseitige, stabile und preiswerte Materialien für Röntgenfenster verwendet. Voraussetzung dafür sind ihre thermische Stabilität und hohe Transmittivität für Röntgenlicht. Wenn zusätzlich eine hohe Absorption und Reflexion für Licht des sichtbaren Bereichs nötig ist, wird meist eher Beryllium verwendet. Polyimidfolien finden außerdem Verwendung in der Umkehrosmose als selektiv permeable Membran – etwa bei der Dialyse oder bei der Meerwasserentsalzung. Konstruktionsteile und Halbzeug aus Polyimid werden durch Sintertechniken wie Hot compression moulding, Direct forming oder Isostatisches Pressen aus Polyimidpulver hergestellt. Aufgrund der notwendigen hohen mechanischen Festigkeit auch bei hohen Temperaturen werden Buchsen, Lager, Führungen und Dichtungsringe aus PI in thermisch anspruchsvollen Anwendungen eingesetzt. Die tribologischen Eigenschaften können insbesondere durch Festschmierstoffe wie Graphit, Molybdändisulfid oder PTFE gezielt verbessert werden. Polyimidfasern, die zu den polyheterocyclischen Faserstoffen gehören, werden meist im Nassspinnverfahren oder Trockenspinnverfahren mit üblichen Lösungsmitteln hergestellt, aber auch Schmelzspinnen ist möglich. Sie weisen zwar keine herausragenden mechanisch-physikalischen Eigenschaften auf (Trockenreißfestigkeit bei 25–40 cN/tex; Trockenbruchdehnung 30 % – 38 % für Stapelfasern und ca. 20 % für Filamente; E-Modul 350–500 cN/tex), aber zeichnen sich bei einem LOI-Wert von 36–38 durch Unschmelzbarkeit, hohe Thermostabilität und Schwerentflammbarkeit aus. Dauergebrauchstemperaturen von 260 °C und Spitzentemperaturen bis 300 °C sind im Praxisgebrauch realisierbar. Auch Temperaturen bis 1000 °C können Polyimide für wenige Sekunden widerstehen. Die mechanischen Eigenschaften verändern sich innerhalb eines Temperaturbereiches von −240 °C bis 260 °C nur geringfügig. Gegenüber den üblichen organischen Lösungsmitteln und Säuren ist diese Faserstoffart beständig. Vorbehalte gibt es für den Einsatz in alkalischen Umgebungen. Die Feinheit für PI-Filamente liegt zwischen 2 und 11 dtex. Die der Stapelfasern zwischen 0,6 und 8 dtex. Besonders geeignet sind PI-Fasern als Mikrofaser (Feinheit 0,6 und 1,0 dtex) in Nadelvliesstoffen für Filter in der Heißgasfiltration. Dabei werden aus dem Abgas von Kohlekraftwerken, Müllverbrennungsanlagen oder Zementfabriken bei Abgastemperaturen zwischen 160 °C und 260 °C feine Stäube abgeschieden, wofür auch der multilobale Faserquerschnitt von Bedeutung ist. Ebenfalls sind Anwendungen für schwerentflammbare Schutzbekleidung, geflochtene Dichtungspackungen sowie synthetische Papierbahnen für Pressboards bekannt, da sich sowohl gekräuselte Stapelfasern, Filamentgarne und Fibride aus dem PI-Faserstoff herstellen lassen.[12][13][14][15][16] HandelsnamenEin bekannter Handelsname für Polyimid-Folien, die hauptsächlich für die Weiterverwendung in der Elektroindustrie genutzt werden, ist Kapton der Firma DuPont. In der Norm IEC/EN 62368-1 (Titel: englisch Audio/video, information and communication technology equipment - Part 1: Safety requirements) ist die elektrische Durchschlagfeldstärke mit 303 kV/mm angegeben und ist damit der Werkstoff mit der höchsten Durchschlagfeldstärke in der Tabelle 21 dieser Norm.[17] Der Sonnenschild des James-Webb-Weltraumteleskops ist aus Kapton hergestellt. Weitere bekannte Marken sind:

Literatur

Einzelnachweise

|