|

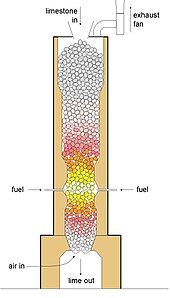

石灰窯  石灰窯(いしばいがま、lime kiln)は、石灰石(炭酸カルシウム)の焼成によって生石灰を生産する窯である。この化学反応の化学反応式は次の通り。 この反応は900℃(この温度でCO2の分圧が1気圧になる)で発生するが、一般に約1000℃(この温度でのCO2の分圧は3.8気圧[1])まで加熱することで反応を速くして行うことが多い[2]。それより温度を上げると完全に燃焼した不活性な石灰が生成されるため、避ける必要がある。 生石灰の初期の用途生石灰は石灰石を熱することで容易に得られるため、かなり早くから知られており、古代文明ではそれを建築用モルタルとして壁や床に使っていた[3]。農業における価値(土壌改良)も古くから知られていたが、農業での利用が広まったのは13世紀後半石炭が安価に生産できるようになってからで[4]、1523年に土壌改良に生石灰を使うという記述が見られる[5]。イギリスで現存する古い石灰窯の多くは、海岸の港周辺に見られる。 初期の窯 初期の窯は一般にレンガ製のすり鉢状で、底に空気取り入れ口がある。石灰石は20ミリから60ミリの大きさに均一に粉砕して使う。手で砕くことも多かった。窯に石灰石と石炭を交互に積み重ね、底から点火し、徐々に火が上に広がっていく。燃焼が終わったら、生石灰を冷やし、底の空気取り入れ口からかき集める。細かい石炭灰はふるいにかけて落とす。 燃焼には空気が通る隙間が必要なため、ある程度の大きさの石だけを使う。このことは同時に窯の大きさを制限し、そのために石灰窯はどれもほぼ同じような大きさになっていた。ある直径以上になると、燃焼が半分ほど済んだ状態で自重によって内容物が崩壊し、火が消えてしまう。そのため、1つの石灰窯で一度に生産できる生石灰は25から30トンとなっていた。一般に、中身を詰めるのに1日、燃焼に3日、冷却に2日、生石灰の回収に1日かかるため、1回の生産にちょうど1週間かかる。燃焼温度は毎回燃料(石炭)を混合する割合を変化させて試行錯誤で制御していた。窯の中心と外縁では温度がかなり違うため、生産される生石灰には燃焼不足のもの(すなわち、強熱減量がまだ高いもの)、ちょうどよい燃焼具合のもの、燃焼しすぎのものが含まれる。燃料効率も一般に低く、生石灰1トンを生産するのに0.5トン以上の石炭を必要とした(15MJ/kg)。  生石灰生産は時に工業規模で行われた。例えばノース・デヴォンのAnneryでは、運河と川の側に3つの窯がL字形に配置されていた。原料や燃料や製品の輸送を水上で行っていたが、後に砕石舗装された道が整備された[6]。工業規模での生産では、7基の石灰窯を一組とすることで毎日いずれかの窯で生石灰を出荷できるようにするのが一般的だった。 ノーサンブリアのヘイドンブリッジにある大きな石灰窯は、生石灰を取り出すためのアーチが4箇所ある珍しい設計になっている。生産量が減ったときそのうちの2箇所を塞いだが、1989年にイングリッシュ・ヘリテッジが復元した。 鉄道網が整備されてくると、各地の小規模の石灰窯は採算がとれなくなり、19世紀末には大規模な工場に取って代わられるようになった。同じころ、化学工業、鉄鋼業、砂糖製造などの大規模化に伴って生石灰の新たな用途が生まれた。そのような需要の増大に対応すべく、石灰窯の効率化が行われるようになった。 日本の石灰窯江戸時代後期、農地に石灰を投入すると土壌改良効果により生産力が高まることが知られるようになり(金肥より安価な肥料の一種という認識であった[7])、石灰石の入手が容易な地域では石灰窯が盛んに作られるようになった。富山県の寒村であった大山町の例では、明治30年代に生産がピークに達し、町内には100を超える石灰窯が存在していた。石灰窯のほとんどは零細業者により経営されていたため、第二次世界大戦が終了して化学肥料の生産が自由化されるとまたたくまに消滅していった[8]。 現代の窯   竪窯(シャフトキルン)この化学反応に理論上必要な熱(標準エンタルピー)は、生石灰1kgあたり3.15MJ程度である。したがって不連続窯の効率は約20%しかない。効率を高めるには連続窯を開発し、不連続窯で必要となる加熱と冷却による熱の浪費を防ぐ必要があった。最初の連続石灰窯は、高炉とよく似た構造の単純な竪窯(シャフトキルン)だった。当初の竪窯は対向流 (counter-current) 式と呼ばれる方式で、その後「再生 (regenerative) 式」や「環状 (annular) 式」が考案された。生産量は1日あたりおおよそ100トンから500トンである。

ロータリーキルン→詳細は「ロータリーキルン」を参照

生石灰生産にロータリーキルンが使われ始めたのは20世紀初頭で、現在ではこれが主流となっている。ロータリーキルンは原料である石灰石の塊の大きさが従来よりも自由で、微細な粒でもよく、硫黄などの不純物を取り除くこともできるという利点がある。しかし竪窯に比べると熱効率が悪く、熱が排気によって逃げる割合が大きい。予熱器を追加して竪窯のように焼成前の石灰石を加熱して欠点を克服しようとしているが、燃費は竪窯より若干悪い。日産1000トン程度の窯が一般的である。 排ガス浄化以上のデザインの窯はどれもかなりの量の塵を含んだ排気ガスを出す。この塵は腐食性が高い。このため、電気集塵機などを排気口に設置している。塵にはアルカリ金属、ハロゲン、硫黄などが高濃度に含まれている。 二酸化炭素排出 生石灰製造は大量の二酸化炭素を排出する。炭酸カルシウムから酸化カルシウムを1トン生産するのに785kgのCO2を排出するが、これをモルタルとして使用するなら、固まる際にCO2を吸収して炭酸カルシウムに戻る。さらに加熱のために化石燃料を燃焼させるなら、これもCO2を排出する。3.75KJ/kgの高効率の窯の場合、石炭を燃料とすれば295kg/t、天然ガスを燃料とすれば206kg/tの二酸化炭素を排出する。電力消費は効率のよい工場でも生石灰1トンあたり20kWhである。この電力が石炭を燃料として発電されたものなら、生石灰1トンあたり20kgのCO2を排出していることになる。これらを合計すると、効率のよい工場でも1トンの生石灰の生産で約1トンの二酸化炭素を排出していることになるが、平均は約1.3トンである[10]。生産した生石灰がモルタルなど炭酸カルシウムに最終的に戻る用途なら、再生可能エネルギーを使うことで実質的な二酸化炭素排出量を抑えることも可能といえる。なお、ポルトランドセメントの生産では生石灰よりも高い温度を必要とするため、必要な熱エネルギーはさらに大きくなる。 脚注

外部リンク

|