|

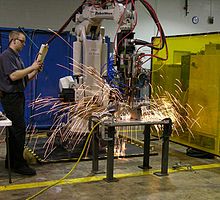

溶接  溶接(ようせつ、鎔接、英語:welding)とは、2個以上の部材の接合部に熱または圧力もしくはその両者を加え、必要があれば適当な溶加材を加えて、接合部が連続性を持つ一体化された1つの部材とする接合方法[1]。さらに細かく分類すると、融接、圧接、ろう付けに分けられる[1]。現在に至るまで一般的な溶接[2]という表記のほかにかつては鎔接や、その異体字の熔接の文字も並んで利用されていたが、「鎔」「熔」ともに当用漢字に入らず、今日では主に「溶」の文字が用いられている。 溶接は青銅器時代(ろう付、メソポタミアのレリーフ)からも見出され、日本では弥生時代の銅鐸にも溶接の跡が発見されている。現代では、建設業、自動車産業、宇宙工学(航空宇宙産業)、造船などの先端技術だけでなく生活をささえる基本的な古くて新しい技術である。 溶接とは前述の通り溶接(ようせつ)とは、2つ以上の部材を溶融・一体化させる作業である。接着、溶着と異なる点は、母材(接合したい材料のこと)を物理的に溶かすことである。母材を溶融する方法としては、熱、圧力などがある。接合箇所が結晶レベルで連続性を持つのが溶接の特徴である。 溶接を行うには母材を溶かさなければならない。摩擦接合や圧接では母材が融点に達するほどは加熱されない。母材は通常金属である。つまり、一般的に言えば溶接とは複数の金属部品を一体化することを指すが、プラスチックを溶かして接合することをプラスチック溶接と言ったり、最先端の技術ではセラミックスを溶接することも可能になっている。 鋼やアルミニウムのように構造材になるような金属を溶かすにはかなりの高温が必要になる。しかも接合部分だけを溶かさなければならない。そのため狭い部分を集中して加熱できる方法が必要となる。一方で経済性も重要であり、なるべく少ないエネルギーで効率的に溶かすことができなければならない。   主な加熱方法としては電気(電気抵抗)、アーク放電がある。また、ガス、プラズマ、電子ビーム(電子線)、レーザーなどで加熱することもあるが、コストや使い勝手の面から用途が限られている。溶接の古代技法である鋳掛けでは、湯(溶けた金属のこと)を注ぐことで母材の縁を溶かしている。 現在主流なのは、アーク溶接とスポット溶接(抵抗溶接)である[3]。特に、単に溶接と言った場合はアーク溶接を指す場合が多い。スポット溶接は自動車や薄板板金の分野でよく使われている。 母材と母材の間に隙間がある場合は、その空間を補填するために溶加材(filler metal)が用いられる。また、隙間を埋める必要が無くても、強度的に肉厚を増す場合には溶加材が使われる。アーク溶接には通常、溶加材が用いられる。いわゆる溶接棒のことである。スポット溶接は溶加材を使用しない事が多い。逆に鋳掛けにおいては接合部材の間に溶かした材料が注ぎ込まれるという方法のため、必然的に溶加材が用いられる。 沿革古代 古くは青銅器の接合に溶接が用いられた。中国の三星堆遺跡(さんせいたいいせき)から大量の青銅器が見つかっているが、これらは紀元前2500年の最古級の青銅器を含み、これらには既に溶接が用いられていた。母材と母材の間に溶かした溶加材を流し込む鋳掛けという方法だとみられている。 鋳掛けは金属製品のひびや穴の補修技術だが、接合にもよく使われていた。鋳掛けでは母材の縁が溶けるまで溶加材を流し込むので、完全な接合が行なわれる。現代のアーク溶接に通ずる技術である。日本の高岡短期大学で三星堆縦目仮面の復元のために、この古代技法が再現された。日本には青銅器そのものの技術と共にこの鋳掛けの方法が伝わったと思われる。弥生時代の銅鐸からも鋳掛けの跡が大量に見つかっている。 またヨーロッパでも紀元前3000年頃から青銅器の遺物から鍛接、リベット、ろう付け[4]などの加工の痕が見つかりはじめる。 紀元前15世紀ごろ小アジアで鉄が発明される。鉄は展延性に富むため、鍛造に向いた金属である。鍛造は金属を整形するとともに鍛えて強度を増す方法だが、熱した金属を重ねて鍛えると金属を接合することが出来た。これを鍛接という。 鉄の接合には鋳掛けとともに鍛接が良く行われた。青銅器でも鍛接は行われたが、鍛接は特に鉄に向いた接合方法である。鍛接は現代のスポット溶接に通じるところが多い。 紀元前10世紀頃、鉄の技術は他の地域に伝わる。鍛接の技術は鉄とともに伝わっていった。日本では紀元前3世紀ころから鉄器が見つかる。鉄器とともに鉄の接合技術が伝わったと思われる。河内には古くから鋳物師(いものし、いもじ)の氏族がおり、代々天皇の鏡を鋳造したと伝えられている。おそらく紀元前3世紀頃、朝鮮半島から来た渡来人と思われる。後年、この氏族の流れを汲む鋳物師や鋳掛け屋(後述)の技術集団が日本各地で活躍することになる。 インドのデリーの郊外に錆びないことで有名な鉄柱の遺跡がある。この鉄柱はグプタ朝のチャンドラグプタ2世によって建立されたインドの最古のイスラム寺院の中に建っており、紀元310年のもので鍛接が使われていることがわかっている。この鉄柱にはヒンディー語で「デリー」(不安定なもの)という名前が付いており、この呼称が現在のインドの首都デリーの由来になった。 中世・近世   弥生時代、青銅器の伝播とともに鋳掛けの技術が日本に伝わったが、この技術が発達し大仏などの巨大青銅器を生むに至った。これらの大仏は鋳物師によって製作された(奈良の大仏は当時の現物が失われているので何とも言えないが、細部の補修に鋳掛けが利用された可能性はある。鎌倉の大仏からは鋳掛けの形跡が見つかっている)。 日本では鉄は貴重品であったが、たたら製鉄が中国地方で盛んになると、鉄が一般にも普及していった。平安時代末期、鉄が普及してくると田畑の開墾が進んでいく。また鉄製の農具によって面積当たりの米の生産高も飛躍的に向上した。 武士の誕生は武器の需要を生み、それがさらに鉄の加工技術の向上をもたらした。刀剣や鉄砲の発達とともに鉄の加工技法はよく発達した。日本は豊富な砂鉄とそれを精錬するための木材資源にも恵まれており、鉄の加工技術では東アジアでは抜きん出た存在だった。農具にも、当時の中国では見られない高度な鉄の加工技術が使われていたとされる。普及したとはいえ鉄製品は貴重品であるため、壊れた鉄製品を修復する需要があり、鉄の接合技術は日本各地に広まった。鍛接・鋳掛けのほかにも、金属の接合にはろう付け・リベットが使われた。 ヨーロッパでも中世の頃から金属の接合技術が発達する。1540年イタリアの高名な冶金学者ヴァンノッチョ・ビリングッチが冶金学に関する最初の本を発表した。この本を元にルネッサンス時代の技術者は鍛接の技術を発達させていき、やがて近代以降の溶接技術の発展につながっていく。 ヨーロッパにもドイツのゾーリンゲンなど伝統的に金属加工を得意とする地域がある。英語では鍛冶屋のことをblacksmith、鍛冶のことをsmithingと書き、ドイツ語ではSchmiedと書く。そのためか、溶接関連の功労者にはSmithや、Schmiedeから派生したSchmidtを姓に持つものが多い。(ドイツ姓のシュミットにはSchmidtのほか、SchmidやSchmittなどバリエーションあり) また、今でも欧米の溶接関連企業にはスミスやシュミットの発音の付く会社が多く、これも溶接と鍛冶屋の強い関連をうかがわせる(例えば GE Schmidt 社、UA Fort Smith 社など)。 鉄を溶かすには高温が必要である。母材を直接溶かして鉄を溶接することができるようになるのは、近代に入って電気やガスが使えるようになってからであった。 近代近代に入ると、電気やガスで集中的に加熱することが可能になる。様々な溶接が次々に開発されるが、主流はアーク溶接と抵抗溶接(スポット溶接)である。アーク溶接は鋳掛けの代替技術として急速に普及していく。薄板板金にスポット溶接が使われるようになると、鍛接の用途は特殊な用途に限られるようになる。 アーク溶接 1800年にイタリアの物理学者ボルタが電池を発明したのと同時に電極間に火花が散る現象が認識されるようになった。この発光現象を研究したイギリスのハンフリー・デービーは1807年にボルタ電池を2000個つなげたものを電源とし、水銀に浸した木炭を電極として用いる事で放電を安定的に継続させる事に成功する。デービーはこの放電現象をエレクトリック・アーク (Electric Arc) と名付け[5]、当初は照明(アーク燈)用に研究が続けられた。1865年、英国のウェルド (Welde) がアーク溶接についての特許を取得する。1885年、アーク燈の研究者であるベナードス(Benerdos)が、炭素アーク溶接法を発明し、特許が同年のうちにフランス、英国、ドイツ、スウェーデン、1886年にはロシア、1887にはアメリカで認可され[6]、これを契機としてさまざまなアーク溶接法が考案され、アーク溶接は急速に進展していく。1907年、スウェーデンのチエルベルヒ(Oscar Kjellberg)により被覆溶接棒が発明され[7]被覆アーク溶接が可能になったことにより、アークの発生自体が簡単になり、より安定したアークを発生させることができるようになった。以後アーク溶接は普及の度合いを速めていく。 第一次世界大戦に入ると溶接能力の大幅な向上が強く求められるようになった。溶接技術の優劣が軍事力の優劣に直接結びついたためである。この時期、イギリスでは全ての外板を溶接で建造した船が作られた。アメリカでは溶接の普及が遅れていたが、ドイツ軍のニューヨーク港攻撃で破損した船舶の修復にアーク溶接が用いられ、その威力が認められるようになる。ドイツでは航空機の建造にも既に溶接が用いられていた。  1920年代、溶接ワイヤーが連続的に供給される半自動アーク溶接が登場する。当初はブローホールが発生し品質の確保が困難だったが、溶接を大気から保護するシールドガスが開発され、この問題は大きく改善された。品質に問題がなくなると、半自動溶接は急速に広まっていく。1930年代に入るとフラックスが開発されアルミニウムやマグネシウム合金などのアーク溶接も可能になる。 日本では1930年に作られた駆逐艦夕霧の一部に初めてアーク溶接が用いられた。本格的にアーク溶接が用いられたのは1931年に作られた海軍の敷設艦八重山である。溶接が用いられることにより、艦船が軽量化し工期が大幅に短くなった。このとき、逆歪みや対称溶接など現代では常識となっている手法が溶接に用いられている。海軍の手により、これらの溶接に関する技術が規格化され、これを境に日本でも急速にアーク溶接が普及していく。 抵抗溶接1840年代に電流をスパークさせると金属が接合する現象が発見される。加圧しつつ電流をスパークさせると接合力が飛躍的に高まることが判り、1887年アメリカでフラッシュバット溶接として特許が申請される。同じ年、似たような仕組みのスポット溶接の特許も申請される。特許論争が起きるがスポット溶接はフラッシュバット溶接の一部とみなされ、フラッシュバット溶接の特許が認められることになった。抵抗溶接は鍛接やリベット止めの代替技術として薄板板金の対象に広まっていく。スポット溶接は自動車、シーム溶接は缶詰などに使われた。 現代  1960年以降から、溶接には産業用ロボットが使われるようになる。特にスポット溶接では、その90%以上の作業をロボットが担っていると言われている。日本では一年間に約3万5千台の産業用ロボットが新しく導入されているが、このうち6千台がスポット溶接、5千台がアーク溶接に使われると見られる。溶接ロボットは比較的大きなロボットであり、産業用ロボットでは最大の市場となっている。日本では現在約35万台のロボットが稼動中で、溶接ロボットはそのうち10万台程度とみられている。溶接ロボットのほかに、バリ取りロボット、仕上げロボット、溶断ロボット、塗装ロボットなど溶接の周辺工程で働くロボットがあるが、これはこの10万台には含まれていない。大量生産の現場では溶接の主役は既にロボットであるが、難易度の高い溶接は人が仕上げるほか無く、高い技能を持つ溶接技能者への需要はむしろ増している。 2000年度の国勢調査によると日本の溶接・溶断工の就業人口は24万人弱となっている。これは溶接作業をじかに行っている技能者の数で、2次的に関係している就業者は含まない。産業としてみると、溶接の関わる産業の代表といえばやはり自動車産業があげられる。日本の自動車産業の出荷額は43.2兆円。これは全製造業の出荷額の16%におよぶ。就業人口は直接的に自動車に関わる人だけでも72.6万人。2次的に関わる人も含めると507万人で全就業者数の8.7%に達し、さらに造船や建設機械、建設といった業種が、溶接関係の産業としてこれに加わる。 溶接は巨大な産業に関わるだけに先端技術が惜しみなく投入される。アーク溶接の次世代技術として、電子ビーム溶接、レーザー溶接などが研究開発されている。最新型のスキャニングレーザー溶接装置ではレーザーが遠隔照射され、何も触れることなく鉄板が正確に溶かされていく。スポット溶接の次世代技術としては摩擦攪拌接合などが実用化されている。溶接ロボットには視覚センサ、力制御、人工知能の搭載が実現されている。溶接ビードの形状をレーザーで三次元的に計測し、ロボットの制御情報と溶接機の情報をネットワークで集め、溶接品質を集中的に監視、フィードバックするシステムも実現している。 溶接の分類ここでは冶金学的な分類を揚げる。

溶接の分類には加熱方法で分類したもの、装置の仕組みで分類したもの、物理現象に注目したもの、冶金学的なもの、法令に拠るものなど多数の分類方法がある。これらの分類法はいささか観念的なもので、用途に応じて発明された様々な溶接方法に対して、後から当てはめたものなので、あまり厳密に考えなくてもいいだろう。一般には、溶接の主流はアーク溶接とスポット溶接で、それらから専用機として特化したものがあり、さらに非常に特殊なものや実験的なものが少しある、程度の区別が判りやすいだろう。 上記の問題のほかに、どこまでを溶接とするかという定義上の問題も残っている。ろう接や鍛接は溶接ではない、という学者もいる一方で、機械設計者から見ればろう接や鍛接はもちろん、ボルトやリベットも金属の接合方法として重要である。設計者らにとってはこれら(ボルトとか)と溶接を切分けて扱うことはそれほど意味のあることではない。 また、圧力をかけて接合することを圧接(あっせつ)といい、特に加熱してから圧力を加えて接合することを鍛接(たんせつ)という。また母材と違う素材を溶融して接合することをろう付け(ろうづけ)という(接合法を参照)。冶金学には融接という言葉があり、これは液相による接合を厳密に定義する言葉である。冶金学による溶接の定義は融接、圧接(鍛接)、ろう付けが含まれる。 代表的な溶接方法

溶接材料溶接棒溶接の際に溶かして付着させる材料は、通常棒状なので「溶接棒」(Welding rod)[10]と呼んでいる。消費財なので、上記の溶接方法により様々な溶接棒が市販されており、一般的な溶接棒から、造船で多量使われる専門的な溶接棒[11]などまでいろいろとある。 溶接ワイヤ溶接の際に溶かして付着させる材料で、ワイヤー状で通常はコイル状に巻いてあるもの。 ソリッドワイヤ、フラックス入りワイヤが有る。 硬化肉盛溶接硬化肉盛溶接は、母材金属にアーク溶接またはガス溶接などを利用して、特殊用途の合金を溶着することである。 したがって、 摩滅した機械部品の再生および任意の箇所のみに特殊合金面をつくりたい時などに、比較的安価ですぐれた耐摩耗性を容易に与えることができる。 このような利点により、今日では土木・建設関係をはじめ、あらゆる分野に広く応用されている[12]。 HiFITHigh-frequency impact treatment(en)(HiFIT)、又は、高周波機械的衝撃(High Frequency Mechanical Impact HFMI)は、疲労強度を高めるための溶接遷移部での溶接鋼構造の処理である。 国際溶接技術研究所 IIW は、2016 年 10 月にガイドラインとして "Recommendations for the HFMI Treatment"[13] を発行している。 溶接の品質管理特に建築物・船舶の鉄骨などの大規模構造物の溶接欠陥は、そのまま構造面での致命的脆弱性となりうる。実際に船舶の沈没・橋梁の崩落・原子力発電所の配管破損などで、原因として溶接不良が指摘されたケースも多く、シビアな品質管理が要求されている。 検査技術溶接欠陥には、目視で確認できないケースが多い。表面に現れないひび割れなどは何らかの方法で内部構造を探らなければ発見できない。以下に、実用化されている溶接検査技術を挙げる。

溶接欠陥が原因となった事故建築物・橋梁・船舶・貯蔵塔などが突然大きな破壊を起こすというケースでは、しばしば溶接不良が原因となっている。構造上重要な部分の溶接不良から、構造物全体が倒壊するということもある。また、低温時に特に起こりやすくなる脆性破壊では、一箇所で起こった破損が、連続する溶接部分全体に瞬時に走るため、船体・巨大タンクなどが突如折れるように崩壊するという事故が発生している。以下に、広く知られた事例を挙げる。

脚注注釈

出典

参考文献

関連項目

外部リンク

|