|

アミンガス処理アミンガス処理(あみんがすしょり、英: Amine gas treating)は、「アミン洗浄」「ガススイートニング」「酸性ガス除去」とも呼ばれ、水溶液状のさまざまなアミンを使用して、硫化水素(H2S)や二酸化炭素(CO2)をガス中から除去する一連のプロセスのことである[1][2][3]。これは、製油所で使用される一般的な単位工程であり、 石油化学プラント、天然ガス処理プラントなどの他の産業でも使用されている。 石油精製または化学処理プラント内の硫化水素を除去するプロセスは、「スイートニング」プロセスと呼ばれており、硫化水素を除去することで処理製品の酸臭が改善される。また、 アミン類に代わる選択肢として、膜分離がある。しかし、膜分離は比較的高い設備コストや運転コスト、および他の技術的要因のため、あまり魅力的ではない[4]。 ガス処理には以下のようなさまざまなアミンが使用されている。

工業プラントで最も一般的に使用されるアミンは、アルカノールアミンのジエタノールアミン、モノエタノールアミン、およびメチルジエタノールアミンである。これらのアミンは、液化石油ガス(LPG)などの液体炭化水素からサワーガスを取り除くために、多くの製油所で使用されている。 アミン処理装置炭化水素処理業界では、硫化水素(H2S)や二酸化炭素(CO2)を含むガスは一般的にサワーガスと呼ばれている。 このような、ガスのアミン処理に関わる化学的性質は、使用されるアミンにより異なる。より一般的なアミンの1つであるモノエタノールアミンは、RNH2と表すことができ、アミンの電子対のプロトン化を伴う中和反応により、正電荷を帯びたアンモニウム基 (RNH+

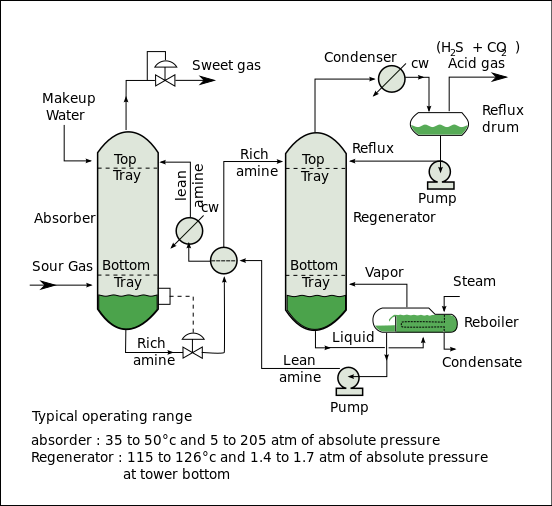

その結果、解離やイオン化した化学種は、溶液への溶解性が高くなるため、アミン溶液により回収され、気相から除去される。アミン洗浄塔の出口では、スウィーテンドガス中の硫化水素や二酸化炭素が減少している。 以下のプロセスフロー図に示すような代表的なアミンガス処理プロセス(ガーボトール法)には、吸収塔と再生塔、および付属装置が組み込まれている。吸収塔では、上昇流のサワーガスから、下降流のアミン溶液により硫化水素と二酸化炭素が吸収され、スウィーテンドガスを生成する。このスウィーテンドガスは、製品として得られ、それと同時に、吸収した酸性ガスを大量に含むアミン溶液が得られる。その後、生成されたリッチアミンは、再生塔(再沸器を備えた放散塔)に送られ、吸収塔で再利用するためにリサイクルされ、再生もしくはリーンアミンを生成する。再生塔から脱離した塔頂ガスには、濃縮された硫化水素と二酸化炭素が含まれている。  代替プロセス代替の放散塔の構成は、マトリックス式、内部交換式、フラッシングフィード式、および分割フィードによるマルチ圧力式がある。これらの構成の多くは、特定の溶剤や運転条件に対し、より高いエネルギー効率を提供できる。真空運転では、吸収熱が低い溶剤ほど有利であり、常圧運転では吸収熱が高い溶剤ほど有利である。吸収熱が高い溶剤は、一定容量での温度変動による放散に必要なエネルギーが少なくて済む。マトリックス式放散塔は、高圧で二酸化炭素を40%回収し、マルチ圧力式放散塔に関連した非効率性がない。また、再沸器の負荷サイクルが常圧放散塔よりわずかに少ないため、エネルギーとコストが削減される。内部交換式放散塔は、塔頂の水蒸気と二酸化炭素の流れの比率が小さいため、必要な蒸気の量が少なくて済む。分割フィードによるマルチ圧力式の構成では、炉底部への流量が減少するため、同等の作業量も減少する。フラッシングフィード式では、水蒸気の潜熱を利用して、放散塔の塔底に流入する大量のガスの流れから二酸化炭素の一部を剥離するため、投入熱量が少なくて済む。マルチ圧力式の構成は、吸収熱が高い溶剤に対してより魅力的である[5]。 アミン吸収剤水溶液中のアミン濃度は、アミンガス処理プロセスの設計と運転において重要なパラメーターである。代表的な水溶液中のアミン濃度(質量パーセント濃度)の例は、以下の通りである。これは、ユニットが以下の4種類のアミンのどれを使用するか、またどのようなガスを除去するかにより異なる。

循環水溶液中のアミン濃度の選択は、いくつかの要因に依存し、かなり恣意的な場合がある。通常は、単に経験に基づいて行われる。関連する要因には、アミンユニットが低濃度の硫化水素と二酸化炭素を含む未加工の天然ガスまたは、石油精製プロセスの副生成物ガスを処理しているかどうか、またはアンモニア製造に使用される水蒸気改質プロセスの排出ガスや、石炭火力発電所の煙道ガスなど、高濃度の二酸化炭素を含んだガスを処理しているか等がある[1]。 硫化水素と二酸化炭素は、酸性ガスであるため、炭素鋼の腐食を引き起こす。しかし、アミン処理ユニットでは、二酸化炭素の方が強い酸である。硫化水素は、鋼の表面に硫化鉄の皮膜を形成し、鋼を保護する働きをする。二酸化炭素の割合が高いガスを処理する場合、腐食防止剤が頻繁に使用され、それにより循環溶液中のアミンの濃度を高くすることができる。 アミン濃度を選択に関わるもう一つの要因は、選択したアミンに対する硫化水素と二酸化炭素の相対的な溶解度である[1]。アミンの種類の選択は、アミン溶液の循環率、再生に必要なエネルギー消費量、および必要に応じて硫化水素または二酸化炭素を選択的に除去する能力に影響する。 モノエタノールアミンとジエタノールアミンモノエタノールアミンとジエタノールアミンは、それぞれ第一級アミンと第二級アミンである。これらは、非常に反応性が高く、反応速度が速いため、大量のガスを効果的に除去でる。しかし、化学量論の観点から、二酸化炭素の吸着容量は、アミン1モル当たり0.5モルに制限される[6]。また、モノエタノールアミンとジエタノールアミンは、再生時に二酸化炭素を除去するために大量のエネルギーを必要とし、これは総運転コストの70%にも達する。また、他のアミンと比較して腐食性が高く、化学的に不安定である[6]。 用途製油所では、剥離ガスのほとんどを占めるのが硫化水素であり、その大部分は水素化脱硫と呼ばれる工程から発生する。硫化水素の濃度が高い剥離ガスは、通常、硫黄元素に変換する硫黄回収装置に送られる。実際、2005年に世界で生産された6,400万トンの硫黄のほとんどは、製油所や他の炭化水素処理プラントから排出された副生成物である[7][8]。 別の硫黄除去プロセスは、あらゆる形態の硫黄を濃縮硫酸として回収する湿式硫酸プロセスがある。プラントによっては、複数のアミン吸収塔ユニットが共通の再生塔ユニットを共有することもある。 化石燃料発電所から排出される排ガスから二酸化炭素を除去することに重点が置かれているため、アミンを使用して二酸化炭素を回収すること多くの関心が集まっている。 炭化水素の水蒸気改質プロセスにより、気体水素を生成させるアンモニアの工業的合成の場合では、アミン処理は、気体水素の最終精製で過剰な二酸化炭素を除去するために使用されるプロセスの1つである。 バイオガスの製造では、天然ガスと同等にするために、二酸化炭素を除去する必要がある。また、バイオガスを燃焼させた後、金属部品の腐食を防ぐために、硫化水素を除去する必要がある[9]。 二酸化炭素回収・貯留アミン類は、天然ガス生産から食品・飲料業界まで、さまざまな分野で二酸化炭素を除去するために使用されており、その使用年数は60年以上にわたる[10]。 アミン類には複数の分類があり、それぞれがCO2回収に関連する異なる特性を持っている。例えば、モノエタノールアミンは、二酸化炭素などの酸性ガスと強く反応し、反応時間が速く、低濃度の二酸化炭素でも高い割合で除去できる能力を持っている。通常、モノエタノールアミンは、石炭火力発電所の排ガスから、85%から90%の二酸化炭素を回収可能なため、最も効果的に二酸化炭素を回収できる溶媒の1つである[11]。 アミンによる二酸化炭素回収の課題は以下の通りである。

分圧は、二酸化炭素を液相に移動させる原動力である。低圧下では、再沸器の熱負荷を増加させることなく、この移動を達成することが困難であるため、結果的にコストが高くなる[12]。 第一級および第二級アミン(例:モノエタノールアミンやジエタノールアミンなど)は、二酸化炭素と反応して分解生成物を形成する。また、入口ガス中の酸素も分解を引き起こす。分解したアミンは、二酸化炭素を回収できなくなるため、全体的な二酸化炭素回収効率が低下する[12]。 現在、二酸化炭素回収システムで使用するために、さまざまなアミン混合物の合成と試験が行われている。主な焦点の1つは、溶媒再生に必要なエネルギーを低減することで、これによりプロセスコストに大きな影響を与える。ただし、考慮すべきトレードオフがある。例えば、再生に必要なエネルギーは、高い回収容量を実現するための原動力に関連している。したがって、再生エネルギーを削減すると、原動力が低下し、それにより一定量の二酸化炭素を回収するために必要な溶媒の量や吸収塔のサイズが増大になり、資本費用が増加する可能性がある[11]。 関連項目脚注

外部リンク

|