|

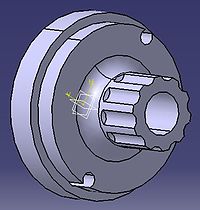

Stampa 3D La stampa 3D è un processo di produzione che consente la creazione di oggetti tridimensionali a partire da un modello digitale. È una soluzione per lavori di tipo additivo, che portano alla realizzazione del componente con la crescita dello stesso, strato per strato.[1] La stampa 3D è utilizzata in una vasta gamma di settori tra cui: manifatturiero, medicina, aerospaziale, architettura, moda, prototipazione rapida e arte. Le sue applicazioni sono in costante espansione, e le tecnologie e i materiali associati stanno crescendo, consentendo la creazione di oggetti sempre più complessi e personalizzati. Fasi di un progetto di stampa 3DUn progetto di stampa 3D additiva può essere suddiviso nelle seguenti fasi:

StoriaLa stampa 3D nasce nel 1986 con la pubblicazione del brevetto di Chuck Hull[2], che inventa la stereolitografia, che egli stesso definisce:

Dal 1986 la stampa 3D si è evoluta e differenziata grazie all'introduzione di nuove tecniche di stampa[3][4] e materiali con diverse caratteristiche meccaniche, permettendone la diffusione in molteplici settori, da quello industriale a quello sanitario fino ad arrivare a quello domestico. A partire dal 2009, con la scadenza del brevetto 5.121.329. sulla tecnologia FDM, il costo delle stampanti 3D si è considerevolmente ridotto, rendendole economicamente accessibili alle piccole e medie imprese e favorendone l'ingresso negli uffici. Sebbene la prototipazione rapida sia l'impiego principale, le stampanti 3D offrono grandi potenziali d'impiego in settori come: gioielleria, calzoleria, progettazione industriale, architettura, automobilistico, aerospaziale, medico e dentistico. Dal 2018 alcune aziende hanno iniziato a realizzare prodotti in serie attraverso tecnologie di stampa 3D: ad esempio, Adidas produce le suole di un suo modello di scarpe da corsa attraverso la tecnologia Clip (simile alla stereolitografia) e General Electric realizza gli iniettori in metallo di un motore aeronautico con tecnologia EBM (Electron Beam Melting).[5] Nel gennaio 2012 The Pirate Bay ha annunciato la nascita della categoria Physible per i file contenenti la descrizione di oggetti tridimensionali da stampare[6]. Nel novembre 2023 viene stampata la prima mano in 3D. La protesi è dotata di ossa, legamenti e tendini e riesce a combinare materiali rigidi, elastici e soffici.[7] CaratteristicheLe stampanti 3D sono generalmente più veloci, più affidabili e più semplici da usare rispetto ad altre tecnologie basate su produzione sottrattiva. Inoltre offrono la possibilità di stampare e assemblare in un unico processo di costruzione parti composte da materiali con diverse proprietà fisiche e meccaniche. «La stampa tridimensionale rende economico creare singoli oggetti tanto quanto crearne migliaia e quindi mina le economie di scala. Essa potrebbe avere sul mondo un impatto così profondo come lo ebbe l'avvento della fabbrica... Proprio come nessuno avrebbe potuto predire l'impatto del motore a vapore nel 1750 — o della macchina da stampa nel 1450, o del transistor nel 1950 — è impossibile prevedere l'impatto a lungo termine della stampa 3D. Ma la tecnologia sta arrivando, ed è probabile che sovverta ogni campo che tocchi.» Queste macchine sono composte da una struttura di base, vari elementi e moduli (anche sostituibili con elementi differenti), da un circuito elettronico o scheda madre, generalmente a 8 o 32 bit (esistono anche modelli a 64 bit) ed un firmware che pilota la stampante e le sue funzioni, il firmware è generalmente Marlin o Klipper, questi possono essere ricompilati con l'attivazione o meno di funzioni, parametri differenti (quando si sostituisce un modulo con uno diverso è generalmente richiesto aggiornare i relativi parametri) e tarature. Metodi utilizzatiLa stampa 3D, detta anche prototipazione rapida, è una tecnologia additiva che permette di realizzare un oggetto strato dopo strato partendo direttamente da un modello CAD 3D. Esistono diverse tecnologie per la stampa 3D e le loro differenze principali riguardano il modo in cui vengono realizzati gli strati. Alcuni metodi usano materiali che si fondono o che si ammorbidiscono col calore (in genere prodotto per irraggiamento da una sorgente di radiazione elettromagnetica oppure da un fascio di elettroni) per produrre gli strati, ad es. il selective laser sintering (SLS) e la modellazione a deposizione fusa (fused deposition modeling, FDM), mentre altri depongono materiali liquidi che vengono fatti indurire con tecnologie diverse. Nel caso dei sistemi a laminazione, si hanno strati sottili che vengono tagliati secondo la forma e uniti insieme. Ogni metodo ha i suoi vantaggi e i suoi inconvenienti. Alcune società produttrici offrono la scelta fra possibili materiali di stampa (es. polvere o polimero) quale base da cui l'oggetto 3D viene stampato. Generalmente, i fattori principali presi in considerazione sono la velocità, il costo del prototipo stampato, il costo della stampante 3D, la scelta dei materiali, le colorazioni disponibili, ecc.[9] Nel Digital Light Processing (DLP), una vasca di polimero liquido si indurisce con l'esposizione alla luce di un proiettore DLP in condizioni di luce inattinica. La piastra di costruzione poi si muove in basso in piccoli incrementi e il polimero liquido è di nuovo esposto alla luce. Il processo si ripete finché il modello non è costruito. Il polimero liquido è poi drenato dalla vasca, lasciando il modello solido. Lo ZBuilder Ultra o la 3DL Printer sono esempi di sistema di prototipazione rapida DLP.  La modellazione a deposizione fusa (FDM), deriva da una tecnologia storicamente applicata ad esempio nella saldatura di fogli plastici, nell'incollaggio a caldo e nell'applicazione automatizzata di guarnizioni polimeriche. Nei primi anni 80 è stata poi adattata da Hideo Kodama e successivamente da S. Scott Crump[10] a una struttura cartesiana, scaduto il brevetto tale tecnologia è diventata oggetto commerciale grazie all'intervento della società Stratasys.  Il metodo FDM è basato su un ugello che deposita un polimero fuso strato dopo strato per creare la geometria del pezzo. I polimeri più conosciuti che vengono utilizzati col metodo FDM sono il PLA (Acido poli lattico) e l'ABS (Acrilonitrile butadiene stirene). Il PLA viene estruso normalmente a una temperatura di fusione variabile fra i 180 °C e i 220 °C, mentre l'ABS fra i 220 °C e i 250 °C. Al contrario dell'ABS il PLA non emette fumi potenzialmente dannosi quando viene fuso ed estruso. Gli oggetti stampati in ABS sono meno fragili, maggiormente resistenti alle alte temperature e più flessibili degli oggetti stampati in PLA. Un altro approccio chiamato SLS è la fusione selettiva di un mezzo stampato in un letto granulare. In questa variazione, il mezzo non fuso serve a sostenere le sporgenze e le pareti sottili nella parte che viene prodotta, riducendo il bisogno di supporti ausiliari temporanei per il pezzo da lavorare. Normalmente si usa un laser per sinterizzare il mezzo e formare il solido. Esempi di questa tecnica sono l'SLS e il DMLS (direct metal laser sintering), che usano metalli. Infine, le configurazioni ultrasottili sono realizzate mediante la tecnica di microfabbricazione 3D della foto polimerizzazione a due fotoni. In questo approccio, l'oggetto 3D desiderato è evidenziato in un blocco di gel da un laser concentrato. Il gel è fatto indurire in un solido nei punti dov'era concentrato il laser, grazie alla natura non lineare della foto-eccitazione, e il gel rimanente viene poi lavato via. Si producono facilmente configurazioni con dimensioni al di sotto dei 100 nm, così come strutture complesse quali parti mobili e intrecciate. Diversamente dalla stereolitografia, la stampa 3D Binder Jetting è ottimizzata per velocità, costo contenuto e facilità d'uso, rendendola adatta per la visualizzazione dei modelli elaborati durante gli stadi concettuali della progettazione ingegneristica fino agli stadi iniziali del collaudo funzionale. Non sono richieste sostanze chimiche tossiche come quelle utilizzate nella stereolitografia, ed è necessario un lavoro minimo di finitura dopo la stampa: occorre soltanto usare la stessa stampante per soffiare via la polvere circostante dopo il processo di stampa. Le stampe con polvere legata possono essere ulteriormente rinforzate mediante l'impregnazione con cera o polimero termofissato. Nell'FDM le parti possono essere rinforzate inserendo un altro metallo nella parte mediante assorbimento per capillarità. Nel 2006, Sébastien Dion, John Balistreri e altri presso l'Università statale di Bowling Green cominciarono una ricerca sulle macchine per la prototipazione rapida in 3D, creando oggetti d'arte ceramica stampati. Questa ricerca ha portato all'invenzione di polveri ceramiche e di sistemi di legatura che consentono di stampare materiale di argilla da un modello al computer e poi di cuocerlo per la prima volta.[11] TaraturaLe stampanti 3D prima di essere utilizzate vanno tarate o testate, per evitare problemi come l'errata riproduzione dimensionale, la sotto o sovra-estrusione, l'adesione tra strati, ecc. Prima di avviare il processo di taratura è necessario verificare l'assemblaggio ed i giochi tra gli assi, i quali possono da soli compromettere la funzionalità della stampante[12]. Lo stesso vale per il piano di stampa, che deve essere livellato tramite le 4 ruote e quindi manualmente[13], ma alcuni modelli riescono a fare ciò in modo automatico.[14] La risoluzioneLa risoluzione è espressa in spessore degli strati e la risoluzione X-Y in dpi. Lo spessore degli strati tipicamente è intorno ai 100 micrometri (0,1 mm), mentre la risoluzione X-Y è paragonabile a quella delle stampanti laser. Le particelle (punti 3D) hanno un diametro all'incirca da 50 a 100 micrometri (0,05-0,1 mm). Nel metodo FDM la risoluzione media (e nella maggior parte dei casi usata) è di 0,2 mm. Tanto più lo spessore dello strato è minore, tanto più la risoluzione è alta, e anche più lungo il tempo di stampa. Sempre in FDM, ad esempio, 0,3mm-0,4mm sono risoluzione basse, mentre da 0,05 mm fino a 0,1 mm sono risoluzioni molto alte. RiempimentoUna caratteristica speciale e molto importante delle stampe 3D è il riempimento (in inglese infill). Esso è un reticolato che viene stampato all'interno dell'oggetto strato dopo strato. Ci sono diversi reticolati tra cui scegliere, uno dei più comuni è la griglia (rectilinear) un insieme di tanti quadratini. Un altro ad esempio è l'esagonale (honeycomb), o "Nido d'ape" formato da un insieme di esagoni, e che ricorda appunto un nido d'api. Un altro ad esempio è il gyroid, un insieme di linee ondulate che ruotano su se stesse, formando una superficie minima triplamente periodica e che si presenta naturalmente nella scienza e nella biologia dei polimeri, come interfaccia con un'elevata area superficiale. La caratteristica più importante dell'infill è però la percentuale d'infill. Un'alta percentuale (la più alta è 100%, oggetto completamente pieno, la più bassa 0%, oggetto completamente vuoto) è associata a una maggior robustezza del pezzo, e ad anche un maggior tempo di stampa. Una percentuale bassa consente di risparmiare una considerevole quantità di materiale e tempo di stampa. Normalmente nel metodo FDM un riempimento del 20-25% costituisce in generale un buon rapporto robustezza-risparmio materiale/tempo. A stampa finita l'infill non è più visibile, perché la stampante stampa degli strati (sia inferiori che superiori) completamente pieni, che quindi rendono la superficie uniforme.  Il riempimento ha anche molti parametri, come il numero di linee, la giunzione tra le stesse, l'uso del riempimento come supporto specifico per i bordi dei piani superiori o creare pareti aggiuntive, ma con parametri usati nel riempimento, inoltre può essere utilizzata una risoluzione (altezza dello strato) differente rispetto al guscio e permettere minori tempi di stampa e minori spostamenti, tutti questi parametri influiscono anche sulla resa del guscio, in particolar modo dello strato superiore e sulla resistenza del pezzo.[20] Il guscioLa parte esterna del pezzo rappresenta il guscio ed è formato da pareti esterne, interne e strati superiori ed inferiori, tutti con parametri di stampa propri e che contribuiscono a rendere la superficie uniforme e solida. Il procedimento di stampaPer stampare un oggetto in 3D occorre un modello prodotto solitamente con dei software di modellazione 3D come Blender, AutoCAD, OpenSCAD e Fusion 360. In alternativa, esistono soluzioni con scanner 3D per poter replicare l'oggetto che si desidera stampare. Finito questo passaggio si salva il modello nel formato STL e lo si carica in un software di stratificazione. Ne esistono di diversi tipi, sia open source sia proprietari e tra i più famosi possiamo trovare CURA, Slic3R e Repetier host. In questi software si possono impostare tutti i dati della stampante 3D e molti parametri per la stampa, come lo spessore dello strato (layer), il riempimento (infill), la velocità di stampa, l'uso o meno di supporti, ecc. Inseriti tutti i parametri si può mandare in stampa l'oggetto salvando il file in un formato apposito che possa essere letto dalla stampante 3D, il G-Code. Questi programmai di stratificazione (slicing) possono avere funzioni più o meno avanzate e peculiari, funzioni che in alcuni casi possono essere integrate tramite soluzioni esterne come i componenti aggiuntivi (plugin).[21] Applicazioni e utilizzoLa stampa 3D si usa comunemente nella visualizzazione dei modelli, nella prototipazione rapida/CAD, per la produzione di apparecchi o di elementi per la produzione o assemblaggio degli apparecchi, realizzare utensili, contenitori, personalizzazione di massa[22] nella colata dei metalli, nell'architettura, nell'istruzione, nella tecnica geo spaziale, nella sanità e nell'intrattenimento/vendita al dettaglio. Altre applicazioni includerebbero la ricostruzione dei fossili in paleontologia, la replica di manufatti antichi e senza prezzo in archeologia, la ricostruzione di ossa e parti di corpo in medicina legale e la ricostruzione di prove gravemente danneggiate acquisite dalle indagini sulla scena del crimine. Utilizzando particolari processi di scansione e stampa 3D è anche possibile riprodurre i beni culturali. Più recentemente, si è suggerito l'uso della tecnologia della stampa 3D per espressioni di tipo artistico.[23] Gli artisti hanno usato le stampanti 3D in vari modi.[24] La tecnologia della stampa 3D viene attualmente studiata dalle aziende e dalle accademie di biotecnologia per il possibile uso nelle applicazioni d'ingegneria tissutale in cui sono costruiti organi e parti di corpo usando tecniche a getto d'inchiostro. Strati di cellule viventi sono depositati su un mezzo gelatinoso e accumulati lentamente per formare strutture tridimensionali. Per riferirsi a questo campo di ricerca si sono usati vari termini: tra gli altri, stampa organica, bio - stampa e ingegneria tissutale assistita da elaboratore.[25] La stampa 3D può produrre una protesi personalizzata dell'anca in un unico passaggio, con la parte sferica dell'articolazione permanentemente nella cavità articolare, e anche con le attuali risoluzioni di stampa l'unità non richiederà la lucidatura. Grazie alle stampanti 3D è stato possibile realizzare anche abitazioni ecologiche, come Villa Asserbo, in Danimarca, a 60 km a Nord da Copenaghen. Gli architetti danesi dell'entileen (gli ideatori) hanno inserito i progetti digitali dell'abitazione in una stampante CNC - provvista di un trapano delle dimensioni di una stanza - che gli ha permesso di ultimare la costruzione in sole quattro settimane utilizzando 820 fogli di compensato ricavato dalle foreste certificate Finlandesi. L'uso delle tecnologie di scansione 3D consente la replica di oggetti reali senza l'utilizzo delle tecniche di stampaggio, che in molti casi possono essere più costose, più difficili, o anche più invasive da eseguire; particolarmente con preziosi o delicati manufatti dei beni culturali[26] dove il contatto diretto delle sostanze di stampaggio potrebbe danneggiare la superficie dell'oggetto originale. Esistono anche stampanti 3D in grado di utilizzare materiali additivi. Questo tipo di stampanti contribuiscono favorevolmente all'ecologia del nostro pianeta, perché permettono di realizzare cibo in totale autonomia, eliminando le emissioni di carbonio che vengono generate durante il trasporto di beni alimentari. A tal proposito, 2 ragazzi canadesi (Charles Mire e Andrew Fickle) hanno mostrato al mondo la stampante chiamata "Discov3ry Paste Extruder", del costo di 379$, che consente di stampare salsa wasabi, pasta di legno, argilla, ceramica e anche Nutella[27]. Per quanto concerne invece il settore della farmacologia, anche in questo campo sono state implementate soluzioni che permettono di realizzare farmaci personalizzati. Un team di ricercatori di Preston (Gran Bretagna) ha creato infatti una stampante 3D che consente non solo di stampare compresse uguali ad altre già esistenti, ma anche di creare farmaci personalizzati per ogni paziente. Utilizzo casalingoCi sono stampanti che soddisfano le più disparate esigenze, da quelle puramente didattiche o hobbistiche che si avvalgono dell'utilizzo di filamenti termoplastici sino a quelle delle sfere professionali (prototipazione, architettura, meccanica, medicale, orafa, etc) che si avvalgono di piani di stampa più ampi o di tecnologie raffinate come la DLP e la DLS che permettono di raggiungere gradi di definizione elevatissimi. In questo modo si ha la possibilità di mettere a disposizione delle piccole e medie imprese le tecnologie sino a ora utilizzate dalla produzione industriale.  Ci sono stati vari sforzi per sviluppare stampanti 3D adatte all'uso domestico, e per rendere questa tecnologia disponibile a prezzi accessibili a molti utenti finali individuali. Molto di questo lavoro è stato guidato da e focalizzato su comunità di utenti fai da te/entusiasti/precoci, con legami con il mondo accademico. RepRap è un progetto che mira a produrre una stampante 3D FLOSS, le cui specifiche complete sono distribuite sotto la GNU General Public License, e che può stampare una copia di sé stessa. Alla data del novembre 2010, la RepRap poteva stampare solo parti in plastica. La ricerca è in corso per permettere al dispositivo di stampare anche circuiti stampati, nonché parti in metallo. Un altro progetto che ha fatto strada e che ha ereditato molto dalla RepRap è la Thing-o-Matic della MakerBot Industries. La Thing-o-Matic è stata la prima stampante venduta in kit di montaggio e diffusa in tutto il mondo. Il modello Replicator della Makerbot, sta prendendo il posto della Thing-o-Matic. La Replicator ha riscosso un grandissimo successo al CES di Las Vegas 2012. Anche in Italia sono state sviluppate stampanti 3D tra cui i modelli prodotti da Sharebot, la FABtotum[28], la Galileo di Kentstrapper, la Playmaker caratterizzata da un volume di stampa più ampio, la PowerWasp realizzata da Wasp Project. Alcuni produttori hanno introdotto stampanti 3D chiamate a "doppio estrusore" come la Markebot Replicator 2X (o in Italia la Sharebot Next Generation o la XYZ DaVinci 2.0). Il doppio ugello permette di stampare un modello usando due filamenti differenti permettendo l'uso di due colori diversi oppure l'introduzione di un materiale di supporto che poi sarà rimosso e facilita la realizzazione del pezzo. Utilizzo alimentareLa stampa 3D si è dimostrata sin dalla sua prima evoluzione molto interessata al settore alimentare tanto che negli Stati Uniti sono già stati aperti alcuni ristoranti dimostrativi che preparano cibo solo mediante l'utilizzo di stampanti 3D. Questi cibi vanno dal cioccolato allo zucchero, dalla pizza ai biscotti, dalla pasta alle verdure. Il settore è totalmente in fermento e nel 2014 anche la Barilla si è dimostrata intenzionata a sviluppare una stampante 3D in grado di stampare delle paste in formati personalizzabili per qualsiasi ristorante. Nel 2019 Jonathan Blutinger, ricercatore della Columbia University, ha creato una stampante alimentare 3D che cucina il cibo attraverso un laser[31]. Nel 2020 Selene Biffi e Fabb srl di Paolo Aliverti hanno realizzato una stampante 3D per gelato ispirandosi a un progetto del MIT del 2014[32][33]. Nel 2021 è stata sviluppata una tecnologia per stampare in 3D il pesce vegetale[34] e la carne vegetale[35][36], detti anche fake fish e fake meat, ossia alimenti a base vegetale che simulano il sapore della carne e del pesce tradizionali. Utilizzo nello spazioNel 2013 nasce il progetto AMAZE (Additive Manufacturing Aiming Towards Zero Waste and Efficient Production of High-Tech Metal Products Italiano: Produzione efficiente di prodotti di Metallo ad alta tecnologia con Manifattura additiva attraverso "Spazzatura Zero"), un consorzio di 28 aziende finalizzato a portar la stampa 3D nello spazio e poter stampare autonomamente pezzi di ricambio metallici, contenendo i costi e minimizzando gli sprechi.[37][38] Attualmente ci sono ancora alcuni problemi tecnici affinché si possa arrivare alla produzione di metalli di qualità industriale. Per quanto concerne invece la tecnologia 3D Contour Crafting[39] la NASA sta pensando a un sistema per inviare la stampante 3D che sfrutta questa particolare tecnologia su di altri pianeti, in modo da realizzare abitazioni in totale autonomia. È attualmente in fase di test, da parte dell'Agenzia Spaziale Europea (ESA), la costruzione di componenti satellitari a uso spaziale mediante l'utilizzo della tecnologia della Stampa 3D. In particolare, si stanno effettuando dei controlli su antenne radio 3D per uso satellitare. Le ricerche sono condotte presso la Compact Antenna Test Facility, a Noordwijk.[40] Sempre da parte dell'ESA è in fase di studio la possibilità d'inviare robot sulla Luna per poter costruire da remoto basi sulla superficie Lunare in preparazione all'invio di equipaggio umano. Tale opera verrebbe realizzata con dei moduli gonfiabili fungenti da supporto e robot con la capacità di trasportare e sinterizzare la sabbia lunare in modo da creare uno scudo all'esterno del modulo gonfiabile.[41] Nel novembre 2014 l'astronauta Samantha Cristoforetti ha portato a bordo della stazione spaziale internazionale una stampante 3D, denominata POP3D (Portable On-Board Printer)[42], con cui è stato stampato il primo oggetto della storia nello spazio. Il progetto, principalmente italiano[43] ha come obiettivi lo studio della tecnologia additiva per future applicazioni in ambito spaziale. Utilizzo edilizio  Dal 2016 si stanno testando materiali e stampanti 3D interamente indirizzate al settore edilizio/architettonico. Degni di nota sono gli esperimenti dell'italiano Enrico Dini e della sua azienda D-Shape, il quale è riuscito a utilizzare la stampa 3D per realizzare oggetti in pietra; ha un importante rilevanza anche WASP., altra azienda italiana, è riuscita a stampare oggetti in argilla. Al di fuori dell'Italia si notano notevoli sviluppi soprattutto nella messa a punto del materiale cementizio: in Cina sono riusciti a stampare dieci case in calcestruzzo in 24 ore; mentre in California del Sud, grazie al progetto Contour Crafting, è stata ideata una stampante in grado di costruire una casa[39] di 100 m2, con muri e solette. Sempre in Cina nel 2015 l'azienda WinSun ha realizzato una villa di 1.100 m^2 e un condominio di 6 piani.[44] Altro progetto molto interessante arriva dalla Spagna e si chiama Minibuilders: si tratta di piccoli robot che mentre si muovono su cingoli rilasciano materiale. Potenzialmente questi piccoli robot potrebbero stampare volumi di dimensioni infinite. In Italia, è stato prodotto il primo prefabbricato pieghevole a uso residenziale (M.A.DI., modulo abitativo dispiegabile), eretto in 6 ore fra i senza tetto dell'Abruzzo.[45] Negli Stati Uniti, esiste il brevetto di una stampante 3D a forma di carroponte che promette di realizzare una casa di 75 metri quadri in 24 ore al costo di circa 4.000 dollari.[46][47][48] Il 6 e 7 ottobre 2018 a Massa Lombarda è stata presentata la prima casa al mondo realizzata in terra cruda mediante stampa 3D.[53][54] L'industria edile e del cemento sono responsabili di circa l'8% di tutta l'anidride carbonica prodotta al mondo (tra i 5 e 9% a seconda delle stime[56]), la stampa 3d di questi manufatti permette di ottimizzare l'uso del cemento permettendo forme che non sono facilmente producibili con le tecniche tradizionali, inoltre esistono anche tecniche che permettono di catturare la CO2 e iniettarla nel cemento in modo che rimanga stoccata, permettendo anche un miglioramento delle prestazioni meccaniche del calcestruzzo.[57] Utilizzo in medicinaNel settore medico la stampa 3D si sta diffondendo specialmente nel ramo della combinazione della stampa additiva con tecniche di imaging 3D: è infatti così possibile 'digitalizzare' il paziente tramite le tecnologie tradizionali (ad esempio TAC) e modellare al computer una protesi o un pezzo di organo perfettamente su misura con costi e tempi ridotti. In precedenza era invece necessario ricorrere alla produzione di stampi e/o costose opere di lavorazione meccanica, per cui la 'personalizzazione' della protesi risultava molto costosa data la necessità di ammortizzare con un singolo intervento chirurgico la spesa di tutte le complesse lavorazioni impiegate per la realizzazione di una singola protesi. A Utrecht è stato effettuato il primo trapianto di cranio stampato in 3D a un paziente. La calotta cranica è stata realizzata con una resina speciale tramite l'utilizzo di una stampante 3D. Altri possibili utilizzi della stampante 3D applicata alla medicina sono quelli di supporto alle attuali tecniche chirurgiche: ad esempio, grazie alla ricostruzione in 3D di un cuore di un bambino di 14 mesi un team specializzato è riuscito a effettuare un'operazione prima impensabile. All'Istituto Ortopedico Rizzoli di Bologna, nel 2015, è stata effettuata la prima sostituzione al mondo di vertebre colpite da tumore con vertebre di titanio, modellate secondo le rilevazioni tomografiche del paziente e stampate in 3D[58]. La struttura si è occupata anche della ricostruzione, con medesima tecnica, delle ossa del bacino colpite da tumori ossei. In Brasile, alla cerimonia di apertura dei Mondiali di Calcio 2014, un giovane paraplegico ha potuto calciare un pallone grazie a un esoscheletro controllato mentalmente. Il punto nevralgico dell'esoscheletro, il casco, è stato stampato in 3D[59]. Craig Gerrand, chirurgo presso il Newcastle Upon Tyne Hospitale NHS Trust, ha operato per la prima volta al mondo una persona malata di tumore sfruttando i vantaggi della stampa 3D[60]. Al paziente doveva essere rimosso metà bacino per evitare che il cancro continuasse a svilupparsi nel corpo. Tramite una precisa ricostruzione in 3D del bacino e una stampa realizzata con una stampante 3D laser che utilizza polvere di titanio, è stato possibile creare la protesi di mezzo bacino, impiantandola successivamente nel corpo del paziente. Presso la Washington University of St. Louis è stato realizzato un arto robotico sfruttando la stampa 3D[61]. L'aspetto interessante di questa vicenda riguarda soprattutto i costi: una protesi "normale" sarebbe costata oltre 5000$ in più. Grazie alla stampa 3D è dunque possibile realizzare protesi artificiali risparmiando una notevole mole di denaro. Per quanto concerne invece il grave problema dell'osteoartrite, anche in questo caso la stampa 3D sta fornendo soluzioni un tempo impensabili. Il 27 aprile 2014, alla Experimental Biology Conference 2014 di San Diego, è stato mostrato un sistema che permette la sostituzione delle parti colpite dall'osteoartrite con cartilagine derivata dalle cellule staminali. Questa tecnica prevede l'utilizzo di stampanti 3D per modellare la cartilagine[62]. Un caso simile è avvenuto in Cina, dove una sessantaduenne colpita da metastasi ossee è stata operata con un complicato intervento di ricostruzione pelvica in cui il tessuto osseo colpito dal tumore è stato sostituito con una protesi in titanio stampata in 3D[63]. Un altro esempio è la ricostruzione facciale effettuata su di un ragazzo colpito da un terribile incidente: si è proceduto con la ricostruzione e successiva stampa in 3D della faccia grazie a delle fotografie precedenti al fatto. Grazie alla stampa 3D, inoltre, alcuni medici del St. Thomas' Hospital di Londra hanno potuto salvare la vita a una bambina di due anni. Pare che la bambina (chiamata Mina) fosse nata con una malformazione cardiaca data da un foro tra i ventricoli del cuore. I medici non potevano agire direttamente sul cuore della piccola Mina anche perché ancora troppo piccolo per poter sopportare un intervento di simile importanza. Tramite la tecnologia della stampa 3D, i medici hanno potuto costruire una copia esatta del cuore della bambina in maniera tale da studiare il modo ottimale per chiudere il foro tra i ventricoli del cuore della piccola Mina e conoscere le eventuali risposte del muscolo, in fase di operazione, sul cuore reale. L'intervento chirurgico ha avuto esito positivo.[64] L'uso di stampanti in 3D per ricreare gli organi dei pazienti potrebbe essere uno strumento fondamentale per studiare la riproduzione degli organi umani prima di agire chirurgicamente[65] e in futuro anche per la creazione di organi completamente artificiali, a titolo di esempio si cita l'azienda statunitense Organovo sta testando la stampa 3D di materiali organici per la riproduzione di organi umani. La prima stampa di un cuore funzionante stampato in 3D è avvenuta nel 2019,[66] nel 2024 si è ulteriormente migliorata la struttura tissutale, integrando le funzioni elettromeccaniche.[67] Utilizzo nella ricerca scientifica e tecnologicaSono allo studio progetti di stampanti 3D per la produzione di cibo dall'impresa Systems and Materials Research Corporation con 125.000 dollari di finanziamento dall'agenzia spaziale NASA e di cellule umane dall'università di Oxford[68][69]. L'utilizzo della stampa 3D del caffè ha trovato applicazione in molteplici settori[70], ad esempio nell'edilizia.[71][senza fonte] La stampa 3D ha trovato applicazione anche nella creazione di dispositivi indossabili che non necessitano di alimentazione, e migliorano la diagnostica raccogliendo dati da punti del corpo altrimenti non accessibili con i dispositivi tradizionali. In ItaliaIl movimento stampa 3D in Italia ha avuto un grande successo e nel secondo decennio del terzo millennio sono state avviate numerose aziende legate a questa tecnologia. A marzo del 2015 si è svolto il primo evento italiano del settore alla Fiera di Milano[72], chiamato 3D Printing Hub, successivamente rinominato in Technology Hub, che si è svolto fino al 2018. Successivamente la fiera di riferimento per il settore è diventata Mecspe a Parma, contestualmente all'apertura dei primi negozi specializzati in quello che è divenuto di fatto l'hub europeo della stampa 3D.[73] Diversi nel Paese gli attori in campo a livello industriale che possono vantare primati mondiali in termini di macchinari installati. Note legaliEsistono attualmente delle licenze open-source per l'hardware con l'obiettivo di trasmettere la filosofia del software libero all'hardware, garantendo quindi a chiunque il libero studio, modifica, distribuzione ed eventuale vendita dell'oggetto. Le principali sono TAPR Open Hardware License e la più usata e recente CERN Open Hardware Licence, di più comune applicazione in ambiti industriali. Per quanto riguarda i più comuni file di stampa condivisibili in rete essi sono spesso tutelati, da parte delle rispettive piattaforme di sharing, da licenze copyright o creative-commons ("CC"). Per quest'ultima viene data all'utente la facoltà di decidere il livello di restrizione della licenza per ogni documento. Per esempio si può ricadere nel caso CC0 cioè licenza libera per opere di dominio pubblico , CC-BY la quale permette di distribuire, modificare, adattare, usare commercialmente la stampa, a patto di citarne l'autore, fino ad arrivare alla più stringente CC BY-NC-ND che permette solo di scaricare e condividere l'opera dando credito all'autore, ma non di modificarla, creare opere derivate o di trarne alcun beneficio economico.[74] Tecnologie di stampa 3D, struttura e i loro materiali di base[75] Lo standard ISO/ASTM52900:2021 definisce sette categorie di processi additivi:

La struttura della stampante cambia sia in base alla tecnologia base di stampa, che alla tecnica specifica, le strutture per le stampanti possono essere:[87]

Difetti di stampa, finitura superficiale e post-produzioneLa finitura superficiale cambia in base alla tecnica utilizzata, al materiale e alle relative impostazioni, in particolar modo allo spessore dello strato, esistono diversi modelli da stampare in 3d, che permettono di capire se le impostazioni della stampante sono corrette o perfezionabili, così come il livello di precisione e accuratezza ottenibili, inoltre le stampanti possono essere aggiornate nei componenti (in alcuni casi è richiesto aggiornare il firmware o delle impostazioni del programma di laminazione) per migliorare la funzionalità delle parti o ottenere risultati differenti, uno dei componenti più frequentemente gestiti è l'ugello estrusore, in particolar modo per cambiare la sezione di passaggio, inoltre esistono anche strumenti (generalmente forniti con la stampante stessa) per la manutenzione e riparazione della stampante, che altrimenti potrebbe operare in modo incorretto o smettere di funzionare, principalmente per l'ugello ostruito o la ruota godronata che non riesce a far presa sul filamento o quest'ultimo rimane bloccato dalla controruota guida-filamento (se di tipo non ingranata con la ruota godronata e se di tipo dentata e non liscia).    La corretta gestione della stampa con una corretta disposizione dei pezzi da stampare e l'eventuale usi di torri di raffreddamento (cilindri alti quanto o più del pezzo stampato), oppure aumentare i pezzi stampanti (di pari altezza) permette di evitare problemi dati dall'eccessiva esposizione al calore e che conferiscono un aspetto sciolto al pezzo, in alternativa se compatibile con il tipo di stampa è possibile aumentare il flusso di raffreddamento[110] o aumentare il tempo minimo per strato (la stampante attende un determinato tempo prima di stampare lo strato successivo)[111], nel caso non sia sufficiente, soprattutto per pezzi con pareti superiori molto estese e basso riempimento (le quali quindi si presenteranno come bucate), è possibile applicare una calza in silicone per la testina riscaldante, in modo che irradi meno calore verso il pezzo stampato (inoltre permette di raggiungere prima la temperatura d'estrusione), altresì è possibile aumentare la velocità di stampa delle pareti superiori in modo che la testina riscaldante permanga meno sopra il pezzo stampato e lo riscaldi di meno; La corretta gestione si attua anche con un'adeguata gestione dell'adesione sul piano di stampa ed evitare il warping (sollevamento delle estremità), adoperando l'eventuale riscaldamento ed eventualmente usare soluzioni per aumentare la superficie di adesione come lo skirt (invece del brim che serve solo per assicurare che l'ugello eroghi fin da subito il materiale fuso), oppure usare una soluzione più marcata, il raft (una specie di zattera su cui poggerà il pezzo)[112] il quale quest'ultimo permette anche di evitare un altro difetto, la zampa d'elefante, che si verifica sui primissimi strati di stampa, i quali risultano più larghi rispetto ai successivi (difetto dato sia dalla temperatura che dalla distanza ridotta dal piano del piatto), difetto che in alternativa si potrebbe correggere con una differente gestione dei primi strati di stampa, tramite una differente gestione dell'espansione orizzontale del primo strato, oppure prevedendo già in fase di modellazione ad un bordo smussato per compensare tale espansione.[113] Due esempi di stampa fallita a causa del fenomeno spaghetti, a sinistra per un difetto iniziale di adesione al piatto, nel secondo caso a stampa inoltrata Esistono anche difetti multifattoriali come il caso del mostro di spaghetti o più semplicemente spaghetti (Spaghetti Monster), che può essere causato da difetti delle impostazioni, come una temperatura troppo bassa per il piatto di stampa, oppure a difetti di taratura del piatto stesso, ma anche a difetti di comportamento della stampante o della retrazione e deformazione del pezzo stampato che porta alla collisione tra estrusore e pezzo, portando al distacco del pezzo in produzione e di conseguenza alla produzione di filamento estruso che non ha più una base su cui depositarsi, in altri casi il difetto è dato a livello software, il quale non gestendo bene spessori eccessivamente ridotti porta alla generazione di buchi nel pezzo e con il rischio di produrre i spaghetti.[114] A modello finito possono comunque presentarsi dei difetti, che nel caso di manufatti plastici possono essere tagliati via (taglierino, forbici, lame) o levigati (carta abrasiva, abrasivi). Problemi di stampaData la complessità meccanica, software e d'interazione tra essi e l'ambiente, così come l'elevato numero di parametri determinabili dall'utilizzatore, la stampa 3D può incorrere in svariati problemi, che possono compromettere o alterare il risultato finale.[116]  Alcuni problemi sono derivati dall'eccessivo sfruttamento delle caratteristiche della stampante, in particolar modo con modelli molto dettagliati e complessi nella forma, per questo è preferibile sia ridurre la velocità, lo Jerk (entità della commutazione istantanea di velocità) oppure junction deviation (pendenza dell'accelerazione) e soprattutto dell'accelerazione[117], tutti fattori che possono indurre all'Input Shaping ed il fallimento della stampa, in quanto si vanno a creare delle vibrazioni che portano la macchina a sbagliare posizione di riferimento e creare pezzi che strato dopo strato si spostano di lato, creando uno scostamento tra strati (layer shifting). I vari materiali plastici utilizzati per la stampa in 3D non sono equivalenti, ma variano sia sulle prestazioni a manufatto terminato e quindi l'appropriatezza del loro uso a secondo dell'applicazione finale, ma variano anche le impostazioni da utilizzare con la stampante, in primis temperatura e velocità, oltre all'uso più o meno esteso dei supporti o dell'adesione,[120] inoltre a seconda di alcuni parametri fisici della stampante come l'ugello estrusore è possibile migliorare le caratteristiche meccaniche dell'oggetto stampato, allo stesso modo anche l'orientamento dell'oggetto influisce sulle prestazioni in quanto la stratificazione dell'oggetto è differente, il che richiede uno studio specifico del modello 3D in fatto di design e della sua posizione in modo da migliorarne la stampabilità e prestazione finale.[121] La stampa di oggetti flessibili utilizzando il TPU può far incorrere a diversi problemi, legati alle caratteristiche del filamento, il quale tenderà a flettere e deformarsi, portando alla generazione di diversi punti di flessioni e attriti che renderanno la stampa decisamente più problematica, difatti richiede una velocità di stampa lenta per rendere la stampa più costante e compensare eventuali aderenze, necessita di una guida più precisa e che inizi il prima possibile, quindi con un tubo guida filamento che si accosti il più possibile alla ruota godronata, tramite l'uso di un profilo cuneiforme (che permette di avvicinarsi maggiormente alle ruote dentate), fare in modo che il sistema che guida il filamento sia più scorrevole possibile per rendere il movimento più fluido, come quelli in PTFE, quindi è preferibile l'uso di Heatbreak con rivestimento interno in PTFE[122]. La stampa ad alta temperatura, richiesta per l'ABS, ASA, HIPS e simili, potrebbe richiedere l'uso di elementi resistenti ad alte temperature, come Heatbreak metallici o bimetallici, in quanto quelli con rivestimento interno in PTFE non sono consigliabili per via della degradazione di tale materiale ad alta temperatura. La fedeltà nella realizzazione di determinate strutture è influenzata dalle caratteristiche delle stesse strutture, i problemi principali sono l'inclinazione degli sbalzi e la lunghezza dei ponti, in quanto superati certi valori sarà necessario far ricorso ai supporti, in quanto altrimenti la stampa 3d produrrà artefatti e il manufatto realizzato non sarà fedele al modello 3D; l'utilizzo di questi elementi di supporto rappresentano un problema in quanto viene richiesto del materiale che poi diverrà rifiuto, oltre ad allungare i tempi di realizzazione, per ridurre l'uso dei supporti a volte è sufficiente cambiare l'orientamento del modello 3D[123], oppure qualora non sia una strada attuabile o non conveniente è possibile adottare supporti differenti o realizzarli manualmente, inoltre i supporti richiedono anche la loro rimozione, il che aumenta il lavoro di post-produzione con relative difficoltà.[124] Scarti e ricicloLa produzione di oggetti con tecnica 3D produce degli scarti, quali gli eventuali supporti, i pezzi difettosi o le stampe errate, così come alcune materie prime che possono essere sprecate a prescindere o spezzoni di filamento non utilizzabili perché troppo corti, tutti questi fattori variano a secondo della tecnica produttiva. Si può cerca di migliorare la produzione di manufatti 3D sia con un diverso disegno, sia con l'orientamento, cercando di tenere sempre presente il fine del manufatto il che può vincolare l'orientamento, il tutto per ridurre il più possibile elementi supplementari quali l'adesione o i supporti, che al termine del procedimento produttivo di tipo additivo costituirà di fatto un rifiuto, alcune tecniche produttive come quelle a letto di polvere fusa si genera anche tanto rifiuto con la materia prima che non viene poi attivata dal laser. Per i monconi di filamento delle stampanti 3D è possibile la giunzione tra loro tramite il riscaldamento delle estremità, procedura che può essere eseguita con attrezzatura specifica, ma anche con attrezzatura comunemente presente nelle abitazioni.[125] Ci sono studi su eventuali soluzioni per riciclare la materia prima, in particolar modo quelle polimeriche e per via del loro impatto ambientale, per quanto riguarda le stampe a letto di polvere fusa quella che non viene utilizzata per la realizzazione del pezzo finito può essere riutilizzata per le stampe successive, con un rapporto di 50% di polvere nuova e 50% di polvere riciclata.[126] Alcuni materiali come l'ABS una volta stampati e scartati possono essere riutilizzati per la realizzazione di soluzioni più o meno liquide, come "ABS Juice", "colla ABS" e "ABS Slurry", le quali hanno funzioni differenti, la "ABS Juice" viene utilizzata per migliorare l'adesione al piatto, la "colla ABS" per incollare due pezzi tra loro e "ABS Slurry" per stuccare e tappare piccole lacune come le cuciture, le varie miscele si differenziano per la quantità di ABS per 50 cc di Acetone, per avere un Juice servono 4g di ABS, per la colla servono 8g, mentre per lo Slurry servono 20g, una volta versato il materiale nell'acetone e atteso che la miscela diventi omogenea (servono circa 12-24 ore) allora il prodotto sarà pronto.[128] Effetti sulla saluteDurante il suo processo produttivo MEX/FFF/FDM, la stampa 3d può emettere particelle più o meno pericolose e con una concentrazione variabile in base al materiale e alla temperatura. Le particelle ultrafini (UFP) sono particolarmente rilevanti dal punto di vista sanitario perché si depositano efficientemente sia nella regione bronchiale che alveolare del polmone, nonché nelle altre vie aeree, il che può indurre alla traslocazione nel cervello attraverso il nervo olfattivo. Diversi studi epidemiologici recenti hanno dimostrato che elevate concentrazioni di UFP sono associate a effetti avversi sulla salute, tra cui mortalità per arresto cardiorespiratorio, ricoveri ospedalieri per ictus e sintomi di asma. Questo richiede un utilizzo coscienzioso, prestando attenzione quando si utilizzano questi strumenti di stampa 3D all'interno di ambienti interni non ventilati o non filtrati a causa delle loro grandi emissioni di UFP.[129] La stampe a fotopolimerizzazione in vasca producono microparticelle che rimangono in sospensione nei liquidi di lavorazione e di lavaggio delle stampe 3d, lavaggio (sia con isopropanolo che con etanolo) da eseguire rapidamente e senza luce solare diretta per eliminare la resina residua dalla superficie di stampa finale, seguito da almeno un risciacquo con acqua e gli scarti di questa produzione andrebbero raccolti e gestiti; la corretta gestione di tali liquidi è importante per evitare la dispersone delle microplastiche in ambiente.[131] Note

Bibliografia

Voci correlate

Altri progetti

Collegamenti esterni

|