|

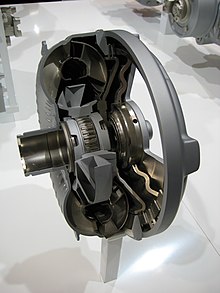

Convertitore di coppia Il convertitore di coppia è un accoppiamento fluido che costituisce un'evoluzione del giunto idraulico, in particolare si tratta di un dispositivo idraulico utilizzato negli autoveicoli con cambio automatico per disaccoppiare il motore dal cambio e nei sistemi di propulsione marina per unire la potenza di due o più motori sullo stesso asse. Nelle automobili la sua funzione principale è di permettere al motore di rimanere in moto quando il veicolo si ferma. La caratteristica di questo dispositivo è che trasmette la coppia in misura direttamente proporzionale alla differenza tra la velocità di rotazione dell'albero di uscita rispetto a quello d'entrata, detto slittamento. Se lo slittamento è molto pronunciato, la coppia sull'albero di uscita può essere anche superiore a quella applicata sull'albero di ingresso. La coppia trasferita dal convertitore tende poi a decrescere progressivamente a regimi di rotazione medio-alti, per poi ridursi a zero quando lo slittamento è nullo (la velocità di rotazione dell'albero di uscita eguaglia quella dell'albero di ingresso). Quando il motore è al minimo e il veicolo sta per fermarsi, il dispositivo non trasferisce quasi più coppia, e realizza in pratica la separazione tra le parti, in modo che il motore non si arresti. In un veicolo a cambio manuale lo stesso compito è svolto dalla frizione, con l'intervento però del guidatore. Il convertitore di coppia è invece completamente automatico. Tuttavia, quel poco di coppia che trasmette anche col motore al minimo, fa sì che il veicolo tenda ad avere un po'di trascinamento in avanti (o indietro, se è inserita la retromarcia), e per questo motivo per tenere fermo un veicolo dotato di cambio automatico con convertitore di coppia, è sempre necessario tenere premuto il pedale del freno, o mettere il cambio in folle. Costruzione e funzionamento Il convertitore di coppia è costituito da una camera di forma toroidale, costituita da tre elementi:

Queste parti sono tutte provviste di palettature curve e affacciate tra loro, ma non in contatto, e la camera è riempita con un fluido (solitamente un olio poco viscoso, o comunque un liquido con caratteristiche idonee alla protezione dei materiali dalla corrosione). La pompa è essenzialmente una ruota dotata di palette disposte radialmente che ruotando spinge il fluido verso l'esterno per effetto della forza centrifuga. Il liquido acquista anche un momento angolare. La turbina è similmente costituita da una ruota a palette. Il liquido spostato verso l'esterno del dispositivo dalla pompa è costretto a rientrare verso il centro attraverso le pale della turbina, trascinandola in rotazione. Una volta ritornato al centro, il fluido è di nuovo espulso dalla turbina completando il ciclo. Anche con la sezione turbina ferma, il movimento a spirale del fluido produce un momento torcente in uscita. La coppia uscente può anche essere superiore a quella di entrata (anche di 2 - 2,5 volte), da cui il nome del dispositivo: una bassa coppia ad alta velocità angolare viene convertita in una coppia elevata a bassa velocità. Questo avviene grazie al reattore, che raccoglie il fluido idraulico uscente dalla turbina, dotato di momento angolare pressoché nullo, e lo devia imprimendogli uno swirl tale da fargli incontrare le palette della pompa con un angolo di incidenza ottimale. Questo ottimizza il lavoro della pompa che può dunque imprimere al fluido un'energia notevolmente maggiore. Peculiarità e accorgimentiQuando l'albero di ingresso ruota a velocità sostenuta mentre quello di uscita si muove a bassa velocità (si dice che è in stallo), il dispositivo trasmette all'uscita la massima coppia di spunto (utile ad esempio per la partenza di un veicolo), però diventa poco efficiente: è necessario trovare un compromesso tra l'efficienza e la massima coppia trasmissibile. Questo comportamento permette di sostituire la frizione con il convertitore di coppia, ma con un'importante differenza. A motore spento infatti non viene trasferita alcuna coppia dalle ruote verso il motore, e viene a mancare l'effetto di blocco che normalmente si ha in un veicolo con cambio manuale e frizione. Per questo motivo nei veicoli con cambio automatico è prevista una apposita funzione di parcheggio che blocca meccanicamente la trasmissione. Man mano che l'albero di uscita prende velocità (lo slittamento diminuisce) la coppia trasmessa diminuisce ma il rendimento aumenta. Oltre un certo punto il reattore perde efficacia e anzi sarebbe d'ostacolo al funzionamento del convertitore di coppia, ma grazie al giunto a ruota libera può a questo punto iniziare a ruotare trascinato dal fluido in modo da non ostacolare il flusso. Quando la velocità di rotazione dell'albero di uscita è ormai vicina a quella dell'albero di ingresso, il rendimento tende a diminuire nuovamente, e diverrebbe nullo così come nulla sarebbe la coppia trasmessa, se le velocità fossero uguali. Il convertitore di coppia dunque, per sua stessa natura, per poter trasmettere la coppia presenta sempre uno slittamento residuo, che provoca una perdita di energia sotto forma di calore disperso dal fluido. Questa è la ragione "storica" per la quale le trasmissioni automatiche avevano la fama di comportare maggiori consumi rispetto a quelle manuali. Per aumentare l'efficienza energetica, i moderni convertitori integrano un sistema a frizione che unisce meccanicamente pompa e turbina quando il computer di bordo rileva una velocità di crociera uniforme e uno slittamento residuo di circa il 10%. Questo procedimento detto "lock up" ha la funzione inoltre, nel momento del rilascio del pedale acceleratore, di poter avere un'azione frenante da parte del motore come accade nelle trasmissioni manuali. Altri progetti

Collegamenti esterni

|