|

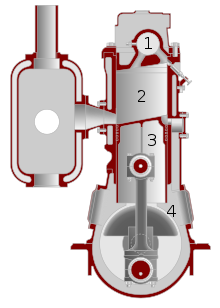

Moteur à boule chaude 1. Boule chaude 2. Cylindre 3. Piston 4. Carter Un moteur à boule chaude, à bulbe chaud ou semi-Diesel[1], est un moteur à explosion dont le carburant est allumé par le contact avec une surface de métal chauffée au rouge (boule chaude) alors que l'air s'y compresse avec la montée du piston. Bien qu'il y ait un certain allumage lorsque le carburant est introduit, ce dernier épuise rapidement l'oxygène disponible dans la boule, ce qui fait en sorte que le « vrai » allumage se produit lorsqu'une quantité suffisante d'oxygène est admise dans la boule. La plupart des moteurs à boule chaude ont été produits sous la forme d'un moteur à deux temps basé sur un seul cylindre[2]. Histoire Le concept du moteur est élaboré à la fin du XIXe siècle par Herbert Akroyd Stuart (en). Les premiers prototypes sont construits en 1886 et la production débute en 1891 chez Richard Hornsby & Sons (en) sous le nom de Hornsby Akroyd Patent Oil Engine (en)[3],[4]. Le concept est repris plus tard aux États-Unis par les immigrants allemands Mietz et Weiss, qui le combinent au moteur deux-temps développé par Joseph Day. Des moteurs similaires sont développés pour des utilisations agricoles et marines par J. V. Svensons Automobilfabrik, Bolinders, Lysekils Mekaniska Verkstad, Pythagoras Engine Factory (en) et plusieurs autres entreprises suédoises. Le moteur d'Akroyd-Stuart a été le premier moteur à combustion interne à utiliser un système d'injection de carburant sous pression et également le premier à utiliser une chambre de combustion à vaporisation séparée. Il est le précurseur de tous les moteurs à boule chaude, qui pourraient être considérés comme des prédécesseurs du moteur Diesel similaire, développé quelques années plus tard. Cependant, le moteur à huile Hornsby-Akroyd et les autres moteurs à boule chaude sont nettement différents de la conception de Rudolf Diesel, où l'allumage se produit uniquement par la chaleur de la compression : un moteur à boule chaude aura un taux de compression entre 3:1 et 5:1, où un moteur Diesel typique aura un taux de compression beaucoup plus élevé, généralement compris entre 15:1 et 20:1, ce qui le rend plus efficace. De plus le carburant est injecté au début de la course d'admission et non au pic de compression avec une haute pression. FonctionnementLe moteur à bulbe chaud partage sa configuration de base avec presque tous les autres moteurs à combustion interne, en ce sens qu'il a un piston, à l'intérieur d'un cylindre, connecté à un volant par bielle et vilebrequin. Le moteur d'origine d'Akroyd-Stuart fonctionnait selon le cycle quatre temps (admission, compression, combustion/détente et échappement), Richard Hornsby a continué à construire des moteurs selon cette conception, de même que plusieurs autres fabricants britanniques tels que Blackstone et Crosley. Cependant les autres fabricants en Europe, Scandinavie et aux États-Unis ont plutôt construit des moteurs fonctionnant sur le cycle deux temps. Ce dernier type a constitué la majorité de la production de moteurs à boule chaude. L'écoulement des gaz à travers le moteur est contrôlé par des soupapes dans les moteurs à quatre temps et par les orifices (lumière) dans la paroi du cylindre en deux temps. Dans le moteur à boule chaude, la combustion a lieu dans une chambre de combustion séparée, le « vaporisateur » (également appelé « boule chaude »), généralement monté sur la culasse, dans laquelle du carburant est pulvérisé. Il est relié au cylindre par un passage étroit et est chauffé par les gaz de combustion pendant son fonctionnement ; une flamme externe, telle qu'un chalumeau ou une mèche à combustion lente, est utilisée pour le démarrage ; sur les modèles ultérieurs, le chauffage électrique ou la pyrotechnie étaient parfois utilisés. Une autre méthode consistait à inclure une bougie et une bobine d'allumage ; le moteur était démarré à l'essence et commuté à l'huile après avoir atteint sa température de fonctionnement. Une fois le moteur en marche, la chaleur de compression et d'allumage maintient la boule chaude à la température nécessaire, et la source de chaleur externe peut être retirée. Par la suite, le moteur ne nécessite qu'une alimentation en air, en mazout et en huile de graissage pour fonctionner. Cependant, à faible puissance, la boule peut trop refroidir, il faut alors couper son alimentation en air frais froid. À l'inverse, à mesure que la charge du moteur augmente, la température de l'ampoule augmente également, ce qui fait avancer la période d'allumage ; pour contrer le pré-allumage, de l'eau est envoyé dans la prise d'air[5]. Si la charge sur le moteur est faible, les températures de combustion peuvent ne pas être suffisantes pour maintenir la température de la boule chaude. De nombreux moteurs à boule chaude ne peuvent pas fonctionner à vide sans chauffage d'appoint pour cette raison. Le fait que le moteur puisse être laissé sans surveillance pendant de longues périodes tout en fonctionnant a fait des moteurs à boule chaude un choix populaire pour les applications nécessitant une puissance de sortie constante, telles que les tracteurs agricoles, générateurs électriques, pompes et propulsion des bateaux. Moteurs à quatre tempsL'air est aspiré dans le cylindre par la soupape d'admission lorsque le piston descend (la course d'admission). Pendant la même course, du carburant est pulvérisé dans le vaporisateur par une pompe à carburant mécanique[6] à travers une buse. L'air dans le cylindre est ensuite poussé vers le haut du cylindre lorsque le piston monte (la course de compression), à travers l'ouverture dans le vaporisateur, où il est comprimé et sa température augmente. Le carburant vaporisé se mélange à l'air comprimé et s'enflamme principalement en raison de la chaleur de la boule générée pendant le fonctionnement, ou de la chaleur appliquée à la boule avant le démarrage. La boule est reliée à un col très étroit où elle se fixe au cylindre, un degré élevé de turbulence est mis en place pendant l'allumage les gaz traversent le col vers le cylindre, où la combustion se termine avec l'air comprimé en haut du cylindre. La pression résultante entraîne le piston vers le bas (la course motrice). L'action du piston est convertie en un mouvement de rotation par l'ensemble vilebrequin-volant. Le piston remonte, expulsant les gaz d'échappement par la soupape d'échappement (la course d'échappement). Le cycle recommence alors. Moteurs à deux temps  Le cycle commence avec le piston en bas de sa course. En montant, il aspire de l'air dans le carter par l'orifice d'admission. En même temps, du carburant est pulvérisé dans le vaporisateur. La charge d'air « au-dessus » du piston est comprimée dans le vaporisateur, où elle est mélangée avec le carburant atomisé et s'enflamme. Le piston est entraîné dans le cylindre. En descendant, le piston découvre d'abord l'orifice d'échappement. Les gaz d'échappement sous pression sortent du cylindre. Une fraction après la découverte de l'orifice d'échappement, le piston descendant découvre l'orifice de transfert. Le piston met maintenant sous pression l'air dans le carter, qui est forcé à travers l'orifice de transfert et dans l'espace au-dessus du piston. Une partie de la charge d'air entrant est perdue par l'orifice d'échappement encore ouvert pour s'assurer que tous les gaz d'échappement sont évacués du cylindre, un processus connu sous le nom de « balayage ». Le piston atteint alors le bas de sa course et recommence à monter, aspirant une nouvelle charge d'air dans le carter et complétant le cycle. L'admission et la compression sont effectuées sur la course ascendante, tandis que la puissance (la détente) et l'échappement se produisent sur la course descendante. Une alimentation en huile de graissage doit être fournie au carter pour lubrifier le vilebrequin. Le carter étant également utilisé pour fournir de l'air au moteur, l'huile de graissage du moteur est transportée dans le cylindre avec la charge d'air, brûlée pendant la combustion et évacuée par l'échappement. L'huile transportée du carter au cylindre est utilisée pour lubrifier le piston. Cela signifie qu'un moteur à boule chaude à deux temps brûle progressivement son alimentation en huile lubrifiante, une conception connue sous le nom de système de lubrification à « perte totale ». Il y avait également des conceptions qui utilisaient une pompe de récupération ou similaire pour éliminer l'huile du carter et la renvoyer dans le réservoir d'huile de lubrification. Les tracteurs à boule chaude de Lanz et leurs nombreux imitateurs avaient cette caractéristique. Cela a considérablement réduit la consommation d'huile. De plus, si un excès d'huile de carter est présent au démarrage, il existe un risque que le moteur démarre et accélère de manière incontrôlable pour dépasser largement les limites de vitesse des composants rotatifs et alternatifs. Cela peut entraîner la destruction du moteur. Il y a normalement un robinet d'arrêt qui permet la vidange du carter avant le démarrage. L'absence de soupapes et le cycle de travail doublé signifie également qu'un moteur à deux temps peut fonctionner dans les deux sens. Une technique de démarrage courante pour les petits moteurs à deux temps consiste à faire tourner le moteur dans le sens contraire du sens de rotation normal. Le piston « rebondira » sur la phase de compression avec une force suffisante pour faire tourner le moteur dans le bon sens et le démarrer. Ce fonctionnement bidirectionnel était un avantage dans les applications marines, car le moteur pouvait, comme le moteur à vapeur, entraîner un navire en avant ou en arrière sans avoir besoin d'une boîte de vitesses. La direction pouvait être inversée soit en arrêtant le moteur et en le redémarrant dans l'autre sens, soit, avec suffisamment d'habileté et de timing de la part de l'opérateur, en ralentissant le moteur jusqu'à ce qu'il ait juste assez d'élan pour rebondir contre sa propre compression et tourner de l'autre côté. C'était une qualité indésirable dans les tracteurs équipés de boîtes de vitesses. À des régimes moteur très bas, le moteur pouvait faire marche arrière presque sans aucun changement de son ou de qualité de fonctionnement et sans que le conducteur ne s'en aperçoive jusqu'à ce que le tracteur roule dans la direction opposée à celle prévue. Les tracteurs Lanz Bulldog comportaient un cadran, entraîné mécaniquement par le moteur, qui montrait une flèche en rotation. La flèche pointait dans le sens de la rotation normale du moteur ; si le cadran tournait dans l'autre sens, le moteur s'était inversé. Notes et références(en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Hot-bulb engine » (voir la liste des auteurs).

Voir aussiArticles connexes |