|

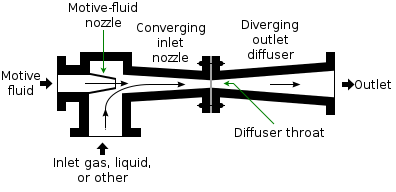

Condenseur par surface Un condenseur par surface (en anglais surface condenser) est un terme couramment utilisé pour désigner un échangeur de chaleur coque et tube refroidi à l'eau, installé sur le flux de vapeur d'échappement d'une turbine à vapeur dans des centrales thermiques[1],[2],[3]. Ces condenseurs sont des échangeurs de chaleur qui convertissent la vapeur de son état gazeux à son état liquide à une pression inférieure à la pression atmosphérique. Lorsque l’eau de refroidissement est rare, un condenseur à air est souvent utilisé, même si celui-ci est nettement plus coûteux et ne peut atteindre une pression (et une température) d'échappement de turbine à vapeur aussi basse qu'un condenseur à surface refroidi à l'eau. Les condenseurs de surface sont également utilisés dans des applications et des industries autres que la condensation des gaz d'échappement des turbines à vapeur dans les centrales électriques. ObjectifDans les centrales thermiques, un condenseur de surface a pour fonction de condenser la vapeur d’échappement d’une turbine à vapeur afin d’obtenir une efficacité maximale, ainsi que de convertir la vapeur d’échappement de la turbine en eau pure (appelée condensat de vapeur) afin de pouvoir être réutilisée dans le générateur de vapeur ou la chaudière comme eau d'alimentation de la chaudière. Pourquoi c'est nécessaireLa turbine à vapeur elle-même est un dispositif permettant de convertir la chaleur de la vapeur en énergie mécanique. La différence entre la chaleur de la vapeur par unité de masse à l'entrée de la turbine et la chaleur de la vapeur par unité de masse à la sortie de la turbine représente la chaleur qui est convertie en puissance mécanique. Par conséquent, plus la conversion de chaleur par livre ou par kilogramme de vapeur en puissance mécanique dans la turbine est optimale, meilleur est son efficacité. En condensant la vapeur d'échappement d'une turbine à une pression inférieure à la pression atmosphérique, la chute de pression de vapeur entre l'entrée et la sortie de la turbine est augmentée, ce qui augmente la quantité de chaleur disponible pour la conversion en puissance mécanique. La majeure partie de la chaleur libérée par la condensation de la vapeur d'échappement est évacuée par le fluide de refroidissement (eau ou air) utilisé par le condenseur de surface. Schéma du condenseur de surface refroidi à l'eau Le schéma ci-contre illustre un condenseur de surface typique refroidi à l'eau, utilisé dans les centrales électriques pour condenser la vapeur d'échappement d'une turbine à vapeur entraînant un générateur électrique, ainsi que dans d'autres applications[2],[3],[4],[5]. Il existe de nombreuses variantes de conception de fabrication en fonction du fabricant, de la taille de la turbine à vapeur et d'autres conditions spécifiques au site. CoqueLa coque est le corps le plus à l'extérieur du condenseur et contient les tubes de l'échangeur de chaleur. La coque est fabriquée à partir de tôles en acier au carbone et est renforcée au besoin pour assurer la rigidité de la coque. Lorsque requis par la conception choisie, des plaques intermédiaires sont installées pour servir de plaques déflectrices qui fournissent le chemin d’écoulement souhaité de la vapeur de condensation. Les plaques fournissent également un support qui aide à prévenir l'affaissement des longs tubes.. Au bas de la coque, où le condensat s'accumule, une sortie est installée. Dans certains modèles, un puisard (souvent appelé puits chaud) est fourni. Le condensat est pompé de la sortie ou du puits chaud pour être réutilisé comme eau d'alimentation de la chaudière. Pour la plupart des condenseurs de surface refroidis à l'eau, la coque est sous vide partiel dans des conditions de fonctionnement normales.. Système à vide Pour les condenseurs de surface refroidis par eau, le vide interne de l’enveloppe est le plus souvent alimenté et maintenu par un système d’éjection de jet de vapeur externe. Un tel système éjecteur utilise de la vapeur comme fluide moteur pour éliminer les gaz non condensables éventuellement présents dans le condenseur de surface. L'effet Venturi, qui est un cas particulier du principe de Bernoulli, s'applique au fonctionnement des éjecteurs à jet de vapeur. Les pompes à vide mécaniques entraînées par moteur, telles que le type à anneau liquide, sont également populaires pour cet usage. Plaques tubulairesA chaque extrémité de la coque, une plaque d'épaisseur suffisante, généralement en acier inoxydable, est fournie, avec des trous pour insérer et dudgeonner les tubes. L'extrémité d'entrée de chaque tube est également en forme de cône pour une entrée d'eau optimale. Ceci afin d'éviter les tourbillons de turbulence à l'entrée de chaque tube qui provoquent une érosion et de réduire les frottements. Certains fabricants recommandent également des inserts en plastique à l'entrée des tubes afin d'éviter que les tourbillons ne détériorent l'extrémité d'entrée. Dans les petites unités, certains fabricants utilisent des ferrules pour sceller les extrémités des tubes au lieu de les dudgeonner. Pour assurer la dilatation en longueur des tubes, certains modèles ont un joint de dilatation entre la coque et la plaque tubulaire, ce qui permet à cette dernière de se déplacer longitudinalement. Dans les petites unités, les tubes subissent une flèche afin de permettre leur expansion, les deux boîtes à eau d'extrémité étant fixées de manière rigide à la coque. TubesGénéralement, les tubes sont en acier inoxydable, en alliages de cuivre tels que le laiton ou le bronze, le cupronickel ou le titane, en fonction de plusieurs critères de sélection. L'utilisation d'alliages contenant du cuivre tels que le laiton ou le cupronickel est rare dans les nouvelles installations, en raison des préoccupations environnementales liées aux alliages de cuivre toxiques. En outre, en fonction du traitement de l’eau du cycle de vapeur pour la chaudière, il peut être souhaitable d’éviter les matériaux de tubes contenant du cuivre. Les tubes de condenseur en titane sont généralement le meilleur choix technique, mais l'utilisation de tubes de condenseur en titane a été pratiquement éliminée par la forte augmentation des coûts de ce matériau. La longueur des tubes peut aller jusqu'à 26 m environ pour les centrales modernes, en fonction de la taille du condenseur. La taille choisie est basée sur la facilité de transport depuis le site du fabricant et la facilité de montage sur le site d’installation. Le diamètre extérieur des tubes du condenseur varie généralement de 3/4 pouce à 1-1/4 pouce, en fonction des considérations de frottement de l'eau de refroidissement du condenseur et de la taille globale du condenseur. Boîtes à eauLa plaque tubulaire à chaque extrémité avec les extrémités de tube dudgeonnées, pour chaque extrémité du condenseur, est fermée par un couvercle de boîtier fabriqué appelé boîte à eau, avec une connexion à bride à la plaque tubulaire ou à la coque du condenseur. La boîte à eau est généralement munie de trous d'homme sur des couvercles à charnières pour permettre l'inspection et le nettoyage. Ces boîtes à eau côté entrée auront également des raccords à brides pour les vannes papillon d’entrée d’eau de refroidissement, un petit tuyau de ventilation avec vanne manuelle pour la ventilation à un niveau supérieur et une vanne de vidange manuelle au fond pour vider la boîte à eau à des fins de maintenance. De même, sur la boîte à eau de sortie, le raccord d’eau de refroidissement aura de grandes brides, des vannes à papillon, un raccord de ventilation également à un niveau supérieur et des raccords de vidange à un niveau inférieur. De même, des poches de thermomètre sont situées au niveau des tuyaux d’entrée et de sortie pour les mesures locales de la température de l’eau de refroidissement. Dans les petites unités, certains fabricants fabriquent l'enveloppe du condenseur ainsi que des boîtes à eau en fonte. CorrosionCôté eau de refroidissement du condenseur : Les tubes, les plaques tubulaires et les boîtes à eau peuvent être constitués de matériaux ayant des compositions différentes et sont toujours en contact avec de l'eau en circulation. Cette eau, en fonction de sa composition chimique, servira d’électrolyte entre la composition métallique des tubes et les boîtes à eau. Cela provoquera une corrosion électrolytique qui commencera par les matériaux les plus "anodiques". Les condenseurs refroidis à l’eau de mer, en particulier lorsque l’eau de mer contient des polluants chimiques, ont les pires caractéristiques de corrosion. Les eaux de rivière polluantes sont également indésirables pour les eaux de refroidissement du condenseur. L'effet corrosif de l'eau de mer ou des rivières doit être toléré et des méthodes de réparation doivent être adoptées. L’une des méthodes consiste à utiliser de l’hypochlorite de sodium ou du chlore pour s’assurer qu’il n’y a pas de croissance marine sur les tuyaux ou les tubes. Cette pratique doit être strictement réglementée afin d’éviter que les eaux en circulation qui retournent à la mer ou à la rivière ne soient affectées. Côté vapeur (shell) du condenseur : La concentration de gaz non dissous est élevée pour les tubes de la zone d'air. Par conséquent, ces tubes sont exposés à des taux de corrosion plus élevés. Quelquefois, ces tubes sont affectés par la fissuration par corrosion sous contrainte, si la contrainte d'origine n'est pas complètement relaxée pendant la fabrication. Pour surmonter ces effets de la corrosion, certains fabricants proposent des tubes plus résistants à la corrosion dans cette zone. Effets de la corrosionLorsque les extrémités des tubes sont corrodées, il est possible que de l'eau de refroidissement pénètre du côté vapeur, contaminant ainsi la vapeur condensée ou le condensat, ce qui est nocif pour les générateurs de vapeur. Les autres parties des boîtes à eau peuvent également être affectées à long terme, nécessitant des réparations ou des remplacements nécessitant des arrêts de longue durée. Protection contre la corrosionLa protection cathodique est généralement utilisée pour résoudre ce problème. Les anodes sacrificielles en zinc (les moins chères) sont montées à des endroits appropriés dans les boîtes à eau. Ces plaques de zinc seront corrodées d'abord, étant les plus "anodiques". Par conséquent, ces anodes en zinc doivent être inspectées et remplacées périodiquement. Cela implique relativement moins de temps d'arrêt. Les boîtes à eau en plaques d'acier sont également protégées à l'intérieur par une peinture époxy. Effets d'encrassement du côté des tubesComme on pouvait s’y attendre, avec des millions de litres d’eau de mer ou d'eau douce circulant dans le condenseur, tout ce qui se trouve dans l’eau qui traverse les tubes peut finir sur le tube du condenseur tube lui-même. L’encrassement côté tube des condenseurs de surface se divise en cinq catégories principales : un encrassement particulaire comme le limon et les sédiments, encrassement biologique comme boue et biofilms, entartrage et cristallisation tels que le carbonate de calcium, macrofouling qui peut inclure n'importe quoi, des moules zébrées pouvant pousser sur la plaque tubulaire, aux morceaux de bois ou autres débris qui bloquent les tubes et finalement les produits de corrosion (évoqué précédemment). En fonction de l'étendue de l'encrassement, l'impact sur le condenseur peut être très important pour condenser la vapeur d'échappement provenant de la turbine. Au fur et à mesure que l'encrassement s'accumule dans les tubes, un effet isolant se crée et les caractéristiques de transfert de chaleur des tubes diminuent, nécessitant souvent un ralentissement du débit de la turbine jusqu'à un point où le condenseur puisse traiter la vapeur d'échappement produite. En règle générale, cela peut coûter très cher aux centrales électriques sous forme de réduction de la production, d'augmentation de la consommation de carburant et d'augmentation des émissions de CO2. Ce "déclassement" de la turbine pour tenir compte des tubes encrassés ou bouchés du condenseur est une indication que la centrale doit nettoyer les tubes afin de revenir à la puissance nominale de la turbine. Diverses méthodes de nettoyage sont disponibles, notamment des options en ligne et hors ligne, en fonction des conditions spécifiques à chaque site. Autres applications de condenseurs de surface

EssaiDes codes de test nationaux et internationaux sont utilisés pour normaliser les procédures et les définitions utilisées lors du test de grands condenseurs. Aux États-Unis, ASME publie plusieurs codes de test de performance sur les condenseurs et les échangeurs de chaleur. Ceux-ci comprennent les condenseurs de surface à vapeur ASME PTC 12.2-2010 et les condenseurs à vapeur refroidis à l’air PTC 30.1-2007.. Voir aussiArticles connexesRéférences

|