|

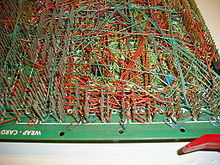

Wire-wrap       El enrollamiento (en inglés wire wrap) o cable enrollado es un método utilizado para unir con cable dos puntos en contacto eléctrico o de datos. Es utilizado en múltiples industrias. En la manufactura o creación de prototipos, es un método de construir una placa de circuito sin necesidad de tener un circuito impreso realizado. Puede ser hecho a mano o mediante una máquina, y puede ser modificado manualmente después. Fue popular en la manufactura a gran escala en los años 60 y al principio de los años 70, y se continuó usando esporádicamente en producciones pequeñas y prototipos hasta hace poco. El enrollamiento puede ser más fiable que los circuitos impresos, debido a que las conexiones son menos propensas a fallar debido a vibración o presión física en la placa, además de que la ausencia de soldadura impide que haya corrosión o juntas secas, etc. Las conexiones son más firmes y tienen menor resistencia eléctrica debida a la unión sin un material como la soldadura. La construcción del enrollamiento se hizo popular alrededor de 1960 en la manufactura de placas de circuitos, y su uso ha decaído abruptamente. La tecnología de montaje superficial y el incremento en la velocidad de conmutación electrónica han hecho que esta técnica sea mucho menos útil que en décadas anteriores. Las placas de circuito sin soldadura y el decreciente costo de los circuitos impresos profesionales han eliminado esta tecnología. En telecomunicaciones, el enrollamiento es común en redes de comunicaciones, para conexiones cruzadas entre cableado de cobre. Por ejemplo, la mayoría de las líneas telefónicas fuera de la planta van a paneles para enrollamiento en una oficina central, ya sea para conexiones POTS de servicio telefónico, DSL o líneas T1. El enrollamiento es común en telecomunicaciones porque es una de las formas más seguras de unir cables, y provee de un excelente y consistente contacto en la capa de datos. Los paneles de enrollamiento son calificados por su alta calidad en servicios de datos, incluyendo cableado de Categoría 5. El principal competidor en esta aplicación es el bloque de punzonamiento, que es más rápido pero menos seguro. Vista generalLas partes electrónicas a veces son conectadas en zócalos, que a su vez están unidos con cianoacrilato o adhesivos de silicio, a pequeñas placas de fibra de vidrio epóxicas. Los zócalos tienen postes cuadrados, frecuentemente de 0.025 pulgadas (635 micrómetros) de arista, una pulgada (25.4mm) de altura y con un espaciado de 0.1 pulgadas (2.54mm). Los mejores postes están hechos de una aleación de berilio y cobre, con una capa de 25 micropulgadas (635 nanómetros) de oro para prevenir la corrosión. Los postes más baratos están hechos de bronce con una capa de estaño.  El cable AWG 30 de cobre está aislado con un fluorocarbono que no emite gases peligrosos al ser calentado. El aislante más común es kynar. El Kynar se corta en longitudes estándar, y después se remueve una pulgada de aislante en cada punta. Una herramienta de wire-wrap tiene dos orificios. El alambre y un cuarto de pulgada (6.35mm) de cable aislado son colocados en un agujero cerca del final de la herramienta. El agujero en el centro se coloca sobre el poste. Posteriormente, se gira la herramienta rápidamente. Con ello, de 1.5 a 2 vueltas de alambre sin aislar son enrolladas alrededor del poste. Éste tiene lugar para tres conexiones, aunque usualmente sólo dos se necesitan. Esto permite que se haga wire-wrap manual para reparaciones. Se da una vuelta y media para evitar la fatiga del alambre en el punto donde se une con el poste. Sobre la vuelta de alambre aislado, el alambre sin aislar se enrolla alrededor del poste. Las esquinas del poste ejercen presiones de toneladas por pulgada cuadrada sobre el alambre. Esto obliga a todos los gases a salir del área entre el alambre y el poste. Además, con 28 conexiones de este tipo (siete vueltas en un poste de cuatro esquinas), existe una conexión confiable entre alambre y poste. Existen tres formas de colocar alambres en una tableta: Wire-wrap manual, semiautomatizado y automatizado. Wire-wrap manual Una herramienta de wire-wrap manual se asemeja a un bolígrafo. Es conveniente para reparaciones menores. El wire-wrap es uno de los sistemas más reparables de la electrónica ensamblable. Los postes pueden ser amarrados de nuevo hasta diez veces sin desgastarse considerablemente, provisto que se utilice alambre nuevo cada vez. Los trabajos más grandes son realizados con una «pistola de wire-wrap», que tiene una empuñadura con engranes y resortes para poderse girar rápidamente. Tales herramientas fueron utilizadas en gran medida en centrales telefónicas en Estados Unidos durante el final del siglo XX, usualmente con un orificio mayor para calibres de alambre 22 o 24 AWG en lugar de los calibres 28 o 30 AWG utilizados en circuitos impresos y backplanes. Los postes más grandes pueden ser enrollados de nuevo cientos de veces. Persistieron en el siglo XXI en distribution frames donde los conectores de desplazamiento aislante no habían sido implementados. Wire-wrap semiautomatizado Los sistemas semiautomatizados de wire-wrap colocan «pistolas de wire-wrap» sobre brazos mecánicos que son capaces de moverse en dos dimensiones y están controlados por computadora. Las pistolas son arrastradas hacia abajo manualmente, y se presiona el gatillo para amarrar el alambre. Los alambres se insertan en la pistola manualmente. Este sistema permite al operador colocar alambres sin preocuparse si están en el conector correcto, pues la computadora controla las coordenadas XY. El sistema de wire-wrap semiautomatizado es único entre los sistemas de fabricación de prototipos, pues puede colocar pares trenzados, permitiendo la realización de sistemas complejos de alta frecuencia y de radar, por ejemplo. Wire-wrap automatizado Las máquinas de wire-wrap automatizadas eran manufacturadas por la Gardner Denver Company en los años 60 y 70 y eran capaces de rutear, cortar, remover el forro y amarrar alambres en un backplane electrónico o un circuito impreso. Las máquinas eran controladas por instrucciones de alambrado codificadas en tarjetas perforadas, cintas perforadas y las primeras microcomputadoras. Las primeras máquinas fueron configuradas como «horizontales», lo cual significaba que la tableta de wire-wrap estaba colocada al revés (con los conectores hacia arriba) en una bandeja, y posteriormente se enviaba dentro de la máquina y se anclaba en una mesa rotativa de cuatro posiciones (TRP). Dentro de ella, un cabezal se colocaba en el primer punto de amarre y descendía. El gatillo para enrollar el alambre se activaba, tras lo cual el cabezal se levantaba, iba a la siguiente posición, volvía a descender y amarrar, y a menos que se indicara de otra manera, cortaba el cable para realizar la siguiente conexión. Posteriormente se fabricaron máquinas con configuración «horizontal», lo cual permitía reducir el movimiento del cabezal, esto es, colocando la tableta de frente a éste. Uso de automatización de diseño electrónicoEn el wire-wrap, la automatización de diseño electrónico puede diseñar la tableta, y optimizar el orden en que los alambres son colocados. La primera etapa consiste en codificar un diagrama esquemático en un «netlist», que es un listado digital de los elementos y las interconexiones de un circuito eléctrico. Este paso se realiza automáticamente en programas actuales que realizan la operación de «captura por esquemático», en el cual el usuario dibuja el circuito en la computadora con los mismos símbolos que en un diagrama hecho a mano. La netlist usualmente tiene una lista de conectores, y cada uno tiene asociado el nombre de una señal. El siguiente paso es codificar las posiciones de los conectores de cada dispositivo. La forma más sencilla de hacer esto es codificar las filas con letras y las columnas con números. La computadora entonces asigna el primer conector de cada dispositivo a una intersección en la tableta. Posteriormente se hace una especie de «mapa» de cada componente electrónico para conectar cada terminal. Es posible colocar algunos dispositivos, tales como circuitos integrados, en una posición distinta para disminuir la longitud del alambre. Después de cada movimiento, se renombrarán las terminales en el mapa que se creó anteriormente. El programa de computadora une la netlist con la lista de las terminales, transfiriendo las coordenadas físicas con las terminales de cada componente. Los programas intentan rutear de la forma más corta. El problema de ruteo es equivalente al del vendedor viajero, y es, por tanto, NP completo. Por ello, es muy poco probable obtener una solución perfecta en un lapso de tiempo razonable. Un algoritmo práctico para el ruteo es elegir el conector más alejado del centro de la tableta y después elegir el conector más cercano con la misma señal. Una vez ruteado, cada par de nodos en una red se convierte en un alambre, dentro de una «lista de alambres». La computadora entonces lee información incidental (color del alambre, orden en la red, longitud del alambre, etc.) en la netlist y la interpreta para renombrar la lista de alambres y optimizar el orden y dirección de los alambres durante la fabricación. Por ejemplo, los alambres siempre están categorizados como «superiores» e «inferiores». Esto es, los alambres alternan entre estar abajo y arriba en una serie de conectores. Esto permite reparaciones, removiendo hasta tres alambres. Los alambres más largos están colocados usualmente en la parte inferior, para que alambres más cortos mantengan a los largos abajo. Esto reduce la vibración de los alambres más largos, lo cual puede ocasionar problemas en un ambiente vibratorio, como un vehículo. Asimismo, colocar todos los alambres de un mismo tamaño consigue que sea más sencillo utilizar una máquina manual o semiautomatizada para utilizar alambre cortado previamente. Esto agiliza el proceso de wire-wrap manual. Se puede colocar alambre de colores distintos en el mismo poste. La mayoría de los alambres son azules. Para las conexiones de voltaje y tierra se utilizan los colores rojo y negro, y para las señales de reloj (u otras que requieran un ruteo especial) se utilizan los colores amarillo y blanco. Los pares trenzados son blancos y negros usualmente. Wire Wrap, es el sistema por excelencia, empleado en el diseño de prototipos. Enlaces externos

|