|

Niedrigtemperatur-Polykristallines SiliziumNiedrigtemperatur-Polykristallines Silizium (englisch low-temperature polycrystalline silicon, LTPS) ist polykristallines Silizium (Polysilizium), das im Vergleich zu herkömmlichen Verfahren (über 900 °C) bei relativ niedrigen Temperaturen (ca. 650 °C und niedriger) abgeschieden wird. LTPS ist für die Display-Industrie von Bedeutung, da die Verwendung von großen Glasplatten eine Verformung bei hohen Temperaturen nicht zulässt. Insbesondere die Verwendung von polykristallinem Niedertemperatur-Silizium in Dünnschichttransistoren (LTPS-TFT) birgt ein großes Potenzial für die Massenproduktion von elektronischen Geräten wie LCD-Flachbildschirmen oder Bildsensoren.[1] Entwicklung von polykristallinem SiliziumPolykristallines Silizium (Poly-Si, auch p-Si) ist eine reine und leitfähige Form des Elements, die aus vielen Kristalliten oder Körnern mit hoch geordnetem Kristallgitter besteht. 1984 zeigten Studien, dass amorphes Silizium (a-Si) ein ausgezeichneter Vorläufer für die Bildung von p-Si-Schichten mit stabilen Strukturen und geringer Oberflächenrauheit ist.[2] Um die Oberflächenrauhigkeit zu minimieren, wird die Siliziumschicht durch chemische Niederdruck-Gasphasenabscheidung (LPCVD) hergestellt. Zunächst wird amorphes Silizium bei 560–640 °C abgeschieden. Anschließend wird es bei 950–1000 °C thermisch behandelt (rekristallisiert). Dabei erhält man ein Produkt mit einer besseren Struktur und der gewünschten Oberflächenrauheit, wenn man mit dem amorphen Film beginnt, anstatt direkt Kristalle abzuscheiden.[3][4] 1988 entdeckten Forscher, dass eine weitere Senkung der Temperatur während der Rekristallisation in Verbindung mit der fortschrittlichen plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) eine noch höhere Leitfähigkeit ermöglichen kann. Diese Techniken haben die Mikroelektronik-, Photovoltaik- und Displayindustrie tiefgreifend beeinflusst. Verwendung in Flüssigkristallanzeigen TFTs aus amorphem Silizium sind in Flachbildschirmen mit Flüssigkristallanzeige (LCD) weit verbreitet, da sie zu komplexen Hochstrom-Treiberschaltungen zusammengesetzt werden können. Amorphe Si-TFT-Elektroden steuern die Ausrichtung der Kristalle in LCDs. Die Entwicklung hin zu LTPS-TFTs kann viele Vorteile mit sich bringen, wie z. B. eine höhere Auflösung der Bauteile, eine niedrigere Synthesetemperatur und einen geringeren Preis der erforderlichen Substrate.[5] Allerdings haben LTPS-TFTs auch einige Nachteile. So ist beispielsweise die Fläche der TFTs in herkömmlichen a-Si-Bauteilen groß, was zu einem geringen Öffnungsverhältnis führt (die Fläche, die nicht durch das undurchsichtige TFT blockiert wird und somit Licht durchlässt). Die Inkompatibilität der verschiedenen Öffnungsverhältnisse verhindert, dass komplexe Schaltungen und Treiber auf LTPS-Basis in a-Si-Material integriert werden können.[6] Darüber hinaus nimmt die Qualität von LTPS mit der Zeit ab, da die Temperatur beim Einschalten des Transistors ansteigt und die Schicht durch Aufbrechen der Si-H-Bindungen im Material degradiert. Dies würde dazu führen, dass das Bauelement unter Drain-Durchbrüchen und Leckströmen leidet, vor allem bei kleinen und dünnen Transistoren, die die Wärme schlecht ableiten.[7] Bearbeitung durch LaserbehandlungXeCl Excimer-Laser Annealing (ELA, dt. Tempern mittels XeCl-Excimerlaser) ist die erste wichtige Methode zur Herstellung von p-Si durch Aufschmelzen von a-Si-Material mittels Laserbestrahlung. Polykristallines Silizium, das durch bestimmte Verfahren aus amorphem Silizium synthetisiert werden kann, hat gegenüber amorphem Silizium und den weit verbreiteten a-Si-TFTs mehrere Vorteile:

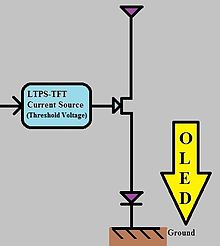

Mit XeCl-ELA gelingt es, a-Si (Dicke von 50–1000 nm) in p-Si zu kristallisieren, ohne die Substrate zu sehr zu erhitzen.[9] Die polykristalline Form hat größere Körner, die aufgrund der geringeren Streuung an den Korngrenzen eine bessere Mobilität für TFTs ermöglichen. Diese Technik ermöglicht die erfolgreiche Integration komplizierter Schaltungen in LCD-Displays.[10] Entwicklung von LTPS-TFT-Geräten Neben der Verbesserung der TFTs selbst hängt die erfolgreiche Anwendung von LTPS für grafische Displays auch von innovativen Verschaltungen ab. Eine neuere Technik beinhaltet eine Pixelschaltung, bei der der vom Transistor ausgehende Strom unabhängig von der Schwellenspannung ist, wodurch eine gleichmäßige Helligkeit erreicht wird.[11][12] LTPS-TFT werden häufig für die Ansteuerung von OLED-Displays (organische Leuchtdioden) verwendet, da sie eine hohe Auflösung haben und sich für große Panels eignen. Abweichungen in der LTPS-Struktur würden jedoch bei herkömmlichen Schaltungen zu einer uneinheitlichen Schwellenspannung für Signale und einer uneinheitlichen Helligkeit führen. Die neue Pixelschaltung umfasst vier n-Typ-TFTs, ein p-Typ-TFT, einen Kondensator und ein Steuerelement zur Steuerung der Bildauflösung.[12] Die Verbesserung der Leistung und der Mikrolithografie für TFTs ist wichtig für die Weiterentwicklung von LTPS-Aktivmatrix-OLEDs. Diese vielen wichtigen Techniken haben es ermöglicht, dass die Beweglichkeit der kristallinen Schicht bis zu 13 cm² /(V·s) erreicht, und sie haben dazu beigetragen, dass LEDs und LCDs mit einer Auflösung von über 500 ppi in Massenproduktion hergestellt werden können.[9]

Einzelnachweise

|