|

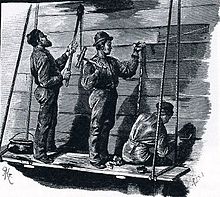

Kalfatern Kalfatern (auch: Kalfaten, arab. kafr „Asphalt“ und kalafa)[1] ist eine Tätigkeit beim Schiffbau, bei der die Nähte zwischen hölzernen Schiffsplanken mit faserigen Dichtmaterialien wie Werg oder Baumwolle von außen (der Wasserseite) her durch Verpressen abgedichtet und mit Dichtstoffen wie Pech oder anderen, gummiartigen Produkten an der Außenseite abgeschlossen werden. In der Regel ist dabei der Schiffsrumpf im Trockenen aufgebockt. Das Werg beziehungsweise die Baumwolle wird mit Kalfateisen unter Gebrauch eines Kalfathammers in die Nähte geschlagen (‘verstemmt‘), bevor diese mit Pech oder mit einer Spezialgummimasse verschlossen werden. Werkzeuge Der Kalfathammer (in einigen Quellen auch als Dichthammer oder Schiffstopfhammer bezeichnet)[2] hat einen hölzernen zylindrischen Kopf mit einem Durchmesser von etwa sechs Zentimetern und einer Länge von zirka 20 bis 30 Zentimetern. Zum Schutz gegen Aufsplittern ist er mit mehreren Ringen aus Stahl versehen. Das beste Holz für den Kopf ist Pockholz, da es sehr hart und schwer ist und nicht leicht splittert. Da es schwer zu beschaffen ist, werden auch andere Harthölzer verwendet; in jüngerer Zeit werden auch Hämmer aus Kunststoff angeboten. Der Stiel besteht meist aus Eschenholz. An einem Ende ist er leicht verdickt, im Hammerkopf ist eine passende konische Bohrung.  Kalfateisen sind aus geschmiedetem Stahl. Sie haben einen runden Kopf und sind vorne flach und breit geschwungen. Zum Einbringen des Wergs wird ein scharfes Eisen (Schöreisen) verwendet. Zum Verdichten gibt es Eisen verschiedener Stärken, die entsprechend der Fugenbreite gewählt werden. In der stumpfen Vorderkante befinden sich eine oder mehrere Rillen, die als Rabatte bezeichnet werden. Sie sollen verhindern, dass das Werg beim Verdichten dem Eisen seitlich ausweicht. Zugleich ist die Zahl der Rillen ein Maß für die Dicke des Eisens. Dieses wird dementsprechend als „ein-Rabatt“, „zwei-Rabatt“ und so weiter bezeichnet. Gekröpfte Eisen werden verwendet, um schwierig zugängliche Stellen wie etwa den Übergang zwischen Deck und Aufbau zu bearbeiten. Schmale Butt-Eisen finden an den Plankenenden (Butten) Verwendung. In der Kalfatkiste wird das Werkzeug und Werg aufbewahrt. Zusätzlich kann sie bei der Arbeit als Sitz und als Trittstufe dienen. Der Dweiel (Dweidel) besteht aus einem Stück Wolle ähnlich dem Bommel einer Pudelmütze, der an einem Stab befestigt ist. Er dient dazu, das flüssige Pech in die Plankenzwischenräume zu schmieren. Wolle wird deshalb verwendet, weil sie hitzebeständiger ist als Kunststoffe. Das eigentliche KalfaternDie Kalfatfuge verengt sich nach unten und endet etwa nach einem Drittel bis der Hälfte der Plankenstärke. Das Werg wird mit dem Schöreisen angesetzt, so dass das Ende nach unten hängt. Dann wird das Werg einige Zentimeter unter der Naht mit dem Eisen an die untere Planke gedrückt und nach oben in die Naht geschoben, so dass sich eine Schlaufe bildet, die dann mit dem Kalfathammer eingeschlagen wird. Anschließend folgt das Verdichten mit einem stärkeren Eisen. Zum Abschluss wurden im Mittelalter die Kalfatnähte binnenbords mit Kalfatleisten abgedeckt (die bei der Bremer Kogge etwa aus gespaltenen Weidenruten bestanden).[3] Zum Halten der Leisten dienten eiserne Kalfatklammern, die auch als Sinteln bezeichnet werden. Deren Form und Anzahl ist ein archäologisches Hilfsmittel zur Datierung.[4] Wie stark das Werg eingeschlagen wird, hängt von der Art des Fahrzeugs und der Feuchte des Holzes ab. Fischkutter sind zum Beispiel robuste Fahrzeuge und liegen das ganze Jahr über im Wasser, so dass die Planken beim Zuwasserlassen nicht weiter aufquellen werden. Daher wird das Werg sehr kräftig eingeschlagen. Bei Booten, die längere Zeit an Land lagen, muss sehr viel vorsichtiger kalfatert werden. Zu starkes Verdichten lässt den Planken kein Spiel zum Quellen – in der Folge können sich Planken von den Spanten ablösen. Das Vergießen mit Pech  Auf Decks benutzt man hierzu eine mit heißem Pech gefüllte stählerne Tüte, deren Auslassdurchmesser durch ein vor dem Auslass sitzendes Eisen verändert werden kann. Ist diese nicht zur Hand, wird häufig eine alte Suppenkelle verwendet. Beim Arbeiten an Seiten und dem Boden des Schiffes ist ein Ausgießen wegen der Richtung der Schwerkraftswirkung nicht möglich, hier wird ein Dweil verwendet. Dieser wird in das heiße Pech getaucht, um dann mit einer Drehbewegung die Nähte so gut wie möglich aufzufüllen. Beim Verpechen kann es zu Unfällen durch Verbrennungen kommen. Die übergequollenen Ränder werden nach dem Erkalten mit einem Schaber abgekratzt. Das Vergießen mit KunststoffenAls Vergussmassen werden Polyurethan-Gummis (PU) und solche auf Silikon-Basis verwendet. Silikon hat PU gegenüber den Nachteil, dass es sich weder schleifen noch lackieren lässt. Seine Elastizität ist allerdings deutlich höher, so dass das Arbeiten der Planken besser ausgeglichen werden kann. Gegenüber dem traditionellen Verpechen haben die Kunststoffe den Vorteil, dass sie sich deutlich einfacher, schneller und sauberer verarbeiten lassen. HeuteBeim Bau von arabischen Dhaus und anderen Holzschiffbauten im Bereich des Indischen Ozeans ist das Verfahren heute noch gebräuchlich. In Deutschland werden vorwiegend die wenigen noch vorhandenen Holzschiffe bei Reparaturarbeiten kalfatert, während Neubauten in klassischer Holzbauweise sehr selten sind. Siehe auchWeblinks

Einzelnachweise

|