|

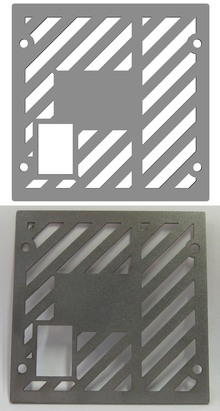

Pemotongan laser Pemotongan laser (bahasa Inggris: Laser cutting)[1] adalah proses pemotongan material yang memanfaatkan laser, menghasilkan potongan berkualitas tinggi, akurat secara dimensi. Laser cutting bekerja dengan mengarahkan output laser daya tinggi melalui nozzle ke materi di area lokal. CNC (Computer Numerical Control) digunakan untuk mengarahkan sinar laser yang dihasilkan, sehingga sering juga disebut CNC Laser Cutting. Laser komersial untuk pemotongan material menggunakan motion control system untuk mengikuti CNC atau G-code dari pola yang akan dipotong pada material. Sinar laser terfokus diarahkan pada material, kombinasi panas dan tekanan menciptakan aksi pemotongan. Materi akan meleleh, terbakar, menguap, atau tertiup angin gas, menghasilkan tepi dengan permukaan akhir berkualitas tinggi. SejarahPada tahun 1965, mesin laser cutting produksi pertama digunakan untuk mengebor lubang di diamond dies. Mesin ini dibuat oleh Western Electric Engineering Research Center. Pada tahun 1967, Inggris memelopori pemotongan jet oksigen dibantu laser untuk logam. Pada awal 1970-an, teknologi ini digunakan pada produksi untuk memotong titanium untuk aplikasi luar angkasa. Pada saat yang sama CO2 laser diadaptasi untuk memotong non-logam, seperti tekstil, karena pada saat itu CO2 laser tidak cukup kuat untuk melampaui konduktivitas termal logam. ProsesPembangkitan sinar laser melibatkan stimulasi bahan penguat dengan pelepasan listrik atau lampu dalam wadah tertutup. Sebagai bahan penguat distimulasi, sinar laser direfleksikan secara internal melalui cermin parsial, sampai mencapai energi yang cukup untuk melarikan diri sebagai aliran cahaya koheren monokromatik. Cermin atau fiber biasanya digunakan untuk mengarahkan cahaya yang koheren ke lensa, yang memfokuskan cahaya di zona kerja. Bagian tersempit dari sinar terfokus umumnya berdiameter kurang dari 0,0125 inci (0,32 mm). Tergantung pada ketebalan material, lebar garitan sekecil 0,004 inci (0,10 mm) memungkinkan. Agar dapat mulai memotong dari suatu tempat selain dari tepi, penindikan dilakukan sebelum setiap pemotongan. Penindikan biasanya melibatkan sinar laser berdaya tinggi yang perlahan-lahan membuat lubang pada material, memerlukan sekitar 5 hingga 15 detik untuk stainless steel setebal 13 mm, misalnya. Sinar paralel cahaya koheren dari sumber laser sering jatuh dalam kisaran berdiameter antara 0,06-0,08 inci (1,5-2,0 mm). Sinar ini biasanya terfokus dan diperkuat oleh lensa atau cermin ke titik yang sangat kecil sekitar 0,001 inci (0,025 mm) untuk membuat sinar laser yang sangat kuat. Untuk mencapai hasil yang paling halus selama pemotongan kontur, arah polarisasi sinar harus diputar saat melewati sekeliling workpiece yang berkontur. Untuk pemotongan lembaran logam, panjang fokus biasanya 1,5–3 inci (38–76 mm). Keuntungan dari laser cutting dibandingkan pemotongan mekanis termasuk tempat kerja yang lebih mudah dan mengurangi kontaminasi workpiece (karena tidak ada tepi pemotongan yang dapat terkontaminasi oleh bahan atau mencemari materi). Presisi mungkin lebih baik, karena sinar laser tidak aus selama proses. Juga mengurangi kemungkinan membengkokkan material yang sedang dipotong, karena sistem laser memiliki zona kecil yang terkena panas. Beberapa bahan juga sangat sulit atau tidak mungkin dipotong dengan cara yang lebih tradisional. Laser cutting untuk logam memiliki keunggulan dibandingkan plasma cutting karena lebih presisi dan menggunakan lebih sedikit energi saat memotong lembaran logam; Namun, sebagian besar laser industri tidak dapat memotong ketebalan logam yang lebih tebal dari yang plasma bisa. Mesin laser terbaru yang beroperasi pada daya yang lebih tinggi (6000 watt, berbeda dengan rating 1500 watt mesin laser cutting terdahulu) mendekati mesin plasma dalam kemampuan mereka untuk memotong bahan tebal, tetapi biaya modal mesin laser tersebut jauh lebih tinggi daripada mesin plasma cutting yang mampu memotong bahan tebal seperti pelat baja. JenisAda tiga jenis utama laser yang digunakan dalam laser cutting. CO2 laser cocok untuk memotong, pemboran, dan engrave. Neodymium (Nd) dan neodymium yttrium-aluminium-garnet (Nd: YAG) laser identik dalam ragam dan hanya berbeda dalam aplikasi. Nd digunakan untuk pemboran dan di mana energi tinggi tetapi pengulangan rendah diperlukan. Nd: YAG laser digunakan di mana daya sangat tinggi diperlukan dan untuk pemboran dan pengukiran. Keduanya CO2 dan Nd / Nd: YAG laser dapat digunakan untuk pengelasan / welding. CO2 laser biasanya "dipompa" dengan melewatkan arus melalui campuran gas (tereksitasi DC) atau menggunakan energi frekuensi radio (tereksitasi RF). Metode RF lebih baru dan telah menjadi lebih populer. Karena desain DC memerlukan elektroda di dalam rongga, mereka dapat mengalami erosi elektroda dan pelapisan bahan elektroda pada gelas dan optik. Karena resonator RF memiliki elektroda eksternal, mereka tidak rentan terhadap masalah tersebut. CO2 laser digunakan untuk laser cutting industrial banyak material termasuk titanium, stainless steel, baja ringan, aluminium, plastik, kayu, kayu rekayasa, lilin, kain, dan kertas. YAG laser terutama digunakan untuk memotong dan mengarit logam dan keramik. Selain sumber daya, jenis aliran gas juga dapat mempengaruhi kinerja laser cutting. Varian umum CO2 laser termasuk aliran aksial cepat, aliran aksial lambat, aliran melintang, dan slab. Dalam resonator aliran aksial cepat, campuran karbon dioksida, helium dan nitrogen diedarkan dengan kecepatan tinggi oleh turbin atau blower. Laser aliran melintang mensirkulasikan campuran gas pada kecepatan yang lebih rendah, membutuhkan blower yang lebih sederhana. Resonator berpendingin slab atau difusi memiliki medan gas statis yang tidak memerlukan tekanan atau peralatan gelas, yang mengarah pada penghematan turbin pengganti dan peralatan gelas. Generator laser dan optik eksternal (termasuk lensa fokus) memerlukan pendinginan. Bergantung pada ukuran dan konfigurasi sistem, panas limbah dapat ditransfer oleh pendingin atau langsung ke udara. Pendingin yang biasa digunakan adalah air, biasanya diedarkan melalui chiller atau sistem transfer panas. Microjet laser adalah laser yang dipandu jet air di mana sinar laser yang pulsa digabungkan ke dalam jet air bertekanan rendah. Ini digunakan untuk melakukan fungsi laser cutting saat menggunakan jet air untuk memandu sinar laser, seperti serat optik, melalui refleksi internal total. Keuntungan dari ini adalah bahwa air juga menghilangkan kotoran dan mendinginkan material. Keuntungan tambahan dibandingkan "dry" laser cutting tradisional adalah kecepatan memotong tinggi, garitan paralel, dan pemotongan omnidirectional. Fiber laser adalah jenis laser keadaan padat yang berkembang pesat dalam industri pemotongan logam. Tidak seperti CO2, Teknologi fiber menggunakan media penguatan padat, tidak seperti gas atau cairan. "Benih laser" menghasilkan sinar laser dan kemudian diperkuat dalam serat gelas. Dengan panjang gelombang laser serat hanya 1,064 mikrometer menghasilkan ukuran spot yang sangat kecil (hingga 100 kali lebih kecil dibandingkan dengan CO2) membuatnya ideal untuk memotong bahan logam reflektif. Ini adalah salah satu keunggulan utama Fiber dibandingkan dengan CO2. MetodeAda banyak metode berbeda dalam memotong menggunakan laser, dengan berbagai jenis yang digunakan untuk memotong bahan yang berbeda. Beberapa metode pada laser cutting adalah penguapan, lelehkan dan tiupkan, lelehkan tiupan dan bakar, perengkahan tegangan termal, pencungkil, pemotongan dingin, dan pembakaran laser cutting yang distabilkan. PenguapanDalam pemotongan penguapan, sinar terfokus memanaskan permukaan material ke titik didih dan menghasilkan lubang kunci. Lubang kunci menyebabkan peningkatan tiba-tiba dalam penyerapan dengan cepat memperdalam lubang. Saat lubang semakin dalam dan material mendidih, uap yang dihasilkan mengikis dinding cair yang mengeluarkan ejecta dan semakin memperbesar lubang. Bahan yang tidak meleleh seperti kayu, karbon dan plastik termoset biasanya dipotong dengan metode ini. Lelehkan dan tiupkanLeleh dan tiup atau peleburan menggunakan gas bertekanan tinggi untuk meniup bahan cair dari area pemotongan, sangat mengurangi kebutuhan daya. Pertama bahan dipanaskan ke titik leleh kemudian jet gas meniup bahan yang keluar dari garitan menghindari kebutuhan untuk menaikkan suhu bahan lebih jauh. Bahan yang dipotong dengan proses ini biasanya logam. Perengkahan tegangan termalBahan rapuh sangat sensitif terhadap fraktur termal, suatu fitur yang dieksploitasi dalam perengkahan tegangan termal. Sinar difokuskan pada permukaan yang menyebabkan pemanasan lokal dan ekspansi termal. Ini menghasilkan celah yang kemudian bisa dipandu dengan menggerakkan sinar. Retak dapat dipindahkan dalam urutan m/s. Biasanya digunakan dalam memotong kaca. Stealth dicing of silicon wafersPemisahan chip mikroelektronika seperti yang disiapkan dalam fabrikasi perangkat semikonduktor dari wafer silikon dapat dilakukan dengan apa yang disebut proses stealth dicing, yang beroperasi dengan pulsa Nd: YAG laser, panjang gelombangnya (1064 nm) disesuaikan dengan baik terhadap elektronik celah pita silikon (1,11 eV atau 1117 nm). Pemotongan ReaktifJuga disebut "membakar pemotongan gas laser yang stabil", "pemotongan nyala api". Pemotongan reaktif seperti pemotongan obor oksigen tetapi dengan sinar laser sebagai sumber pengapian. Paling banyak digunakan untuk memotong baja karbon dengan ketebalan lebih dari 1 mm. Proses ini dapat digunakan untuk memotong pelat baja yang sangat tebal dengan daya laser yang relatif kecil. Toleransi dan permukaan akhirPemotong laser memiliki akurasi posisi 10 mikrometer dan pengulangan 5 mikrometer. Kekasaran standar Rz meningkat dengan ketebalan lembaran, tetapi berkurang dengan daya laser dan kecepatan potong. Saat memotong baja karbon rendah dengan daya laser 800 W, kekasaran standar Rz adalah 10 μm untuk ketebalan lembaran 1 mm, 20 μm untuk 3 mm, dan 25 μm untuk 6 mm.

Di mana: S = ketebalan lembaran baja dalam mm; P = daya laser dalam kW (beberapa pemotong laser baru memiliki kekuatan laser 4 kW); V = kecepatan potong dalam meter per menit. Proses ini mampu menahan toleransi yang cukup dekat, seringkali hingga 0,001 inci (0,025 mm). Bagian geometri dan kesehatan mekanis mesin banyak berkaitan dengan kemampuan toleransi. Permukaan akhir khas yang dihasilkan dari pemotongan sinar laser dapat berkisar dari 125 hingga 250 mikro-inci (0,003 mm hingga 0,006 mm). Referensi

Pranala luarWikimedia Commons memiliki media mengenai Laser cutting. |